По своей сути, химическое осаждение из паровой фазы (CVD) — это сложный процесс создания высокоэффективных твердых покрытий из газа. Он работает путем введения летучих исходных газов в нагретую камеру, содержащую объект, который необходимо покрыть, известный как подложка. Интенсивный нагрев запускает химическую реакцию, заставляя газы разлагаться и осаждать тонкую, высокочистую пленку материала непосредственно на поверхности подложки, атом за атомом.

CVD — это не простое напыление; это контролируемая химическая реакция, предназначенная для создания материала с нуля. Процесс использует комбинацию исходных газов, высокой температуры и контролируемой среды для формирования плотной, прочной и высокоадгезионной пленки на целевой поверхности.

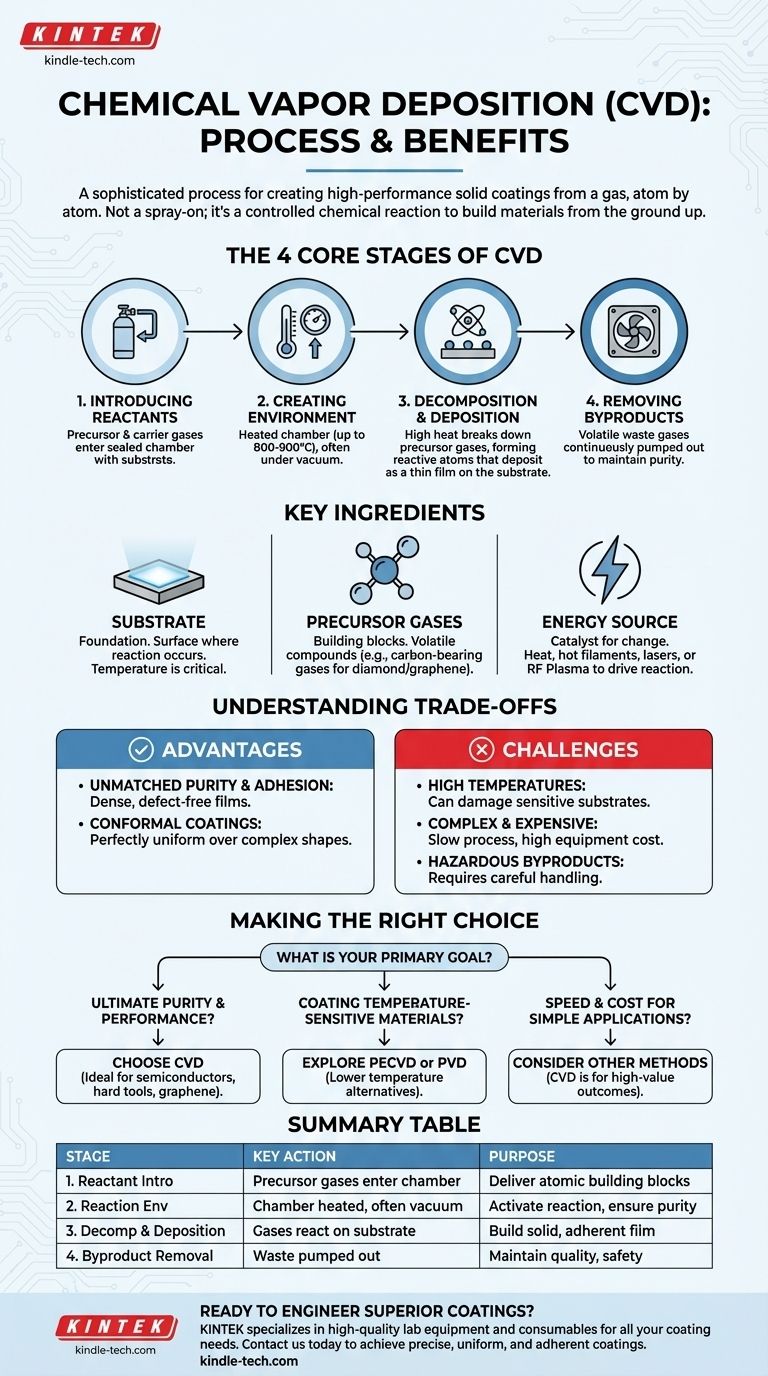

Разбор процесса CVD: Четыре основные стадии

Процесс CVD можно рассматривать как последовательность из четырех основных шагов, каждый из которых имеет решающее значение для формирования высококачественного покрытия.

Стадия 1: Введение реагентов

Процесс начинается с помещения подложки — предмета, который необходимо покрыть — внутрь герметичной реакционной камеры.

Затем вводится точная смесь газов. Это включает в себя исходные газы, которые содержат атомные строительные блоки конечного покрытия, и часто инертный газ-носитель, который помогает контролировать поток и скорость реакции.

Стадия 2: Создание реакционной среды

Камера нагревается до определенной и часто очень высокой температуры, иногда достигающей 800–900°C. Эта температура является основным движущим фактором всего процесса.

Во многих случаях давление внутри камеры снижается для создания вакуума. Эта контролируемая среда обеспечивает чистоту реакции и предотвращает вмешательство нежелательных примесей в процесс нанесения покрытия.

Стадия 3: Разложение и осаждение

Высокая температура обеспечивает энергию, необходимую для расщепления, или разложения, молекул исходного газа на высокореактивные атомы, ионы или радикалы.

Эти реактивные частицы затем перемещаются к нагретой поверхности подложки. Химическая реакция происходит непосредственно на этой поверхности, заставляя желаемый материал образовывать твердую тонкую пленку, которая прочно связывается с подложкой. Сама подложка часто выступает в качестве катализатора этой реакции.

Стадия 4: Удаление побочных продуктов

Химические реакции, формирующие покрытие, также создают нежелательные летучие побочные продукты.

Эти газообразные отходы постоянно откачиваются из камеры. Этот шаг необходим для поддержания чистоты покрытия и безопасной обработки потенциально опасных отходящих газов.

Ключевые ингредиенты успешной реакции CVD

Три компонента абсолютно необходимы для любого процесса CVD: подложка, исходные газы и источник энергии, который управляет реакцией.

Подложка: Основа для покрытия

Подложка — это больше, чем просто держатель для нового покрытия; именно на ее поверхности происходит химическая реакция.

Температура подложки является наиболее критичным параметром во всем процессе, поскольку она определяет тип реакции, которая произойдет, и качество получаемой пленки.

Исходные газы: Строительные блоки

Это летучие химические соединения, содержащие атомарные составляющие осаждаемого материала.

Например, при создании алмазной пленки камера заполняется углеродосодержащими газами, такими как метан. Для графена используется аналогичный углеродный газ в присутствии металлического катализатора, такого как медь.

Источник энергии: Катализатор изменений

Тепло является наиболее распространенным источником энергии, используемым для активации химической реакции. Его можно генерировать с помощью нескольких методов, включая горячие нити, лазеры или микроволны.

В некоторых усовершенствованных вариациях CVD используется РЧ-плазма для диссоциации газов при более низких температурах, что позволяет наносить покрытия на материалы, которые не выдерживают экстремального нагрева.

Понимание компромиссов CVD

Несмотря на свою мощь, процесс CVD сопряжен с рядом технических компромиссов, которые определяют его пригодность для того или иного применения.

Преимущество: Непревзойденная чистота и адгезия

Поскольку CVD создает покрытие атом за атомом, получаемые пленки исключительно плотные, чистые и высокоадгезионные к подложке.

Газообразная природа процесса также позволяет создавать идеально однородные, или конформные, покрытия на сложных формах и геометриях, чего не могут достичь методы напыления.

Проблема: Тепло, сложность и стоимость

Основным ограничением традиционного CVD является чрезвычайно высокая требуемая температура, которая может повредить или разрушить чувствительные подложки, такие как пластик или некоторые металлы.

Оборудование сложное и дорогое, а сам процесс может быть медленным, иногда занимая дни или недели для создания достаточно толстого слоя. Управление летучими и часто токсичными побочными газами также добавляет значительные накладные расходы на безопасность и экологию.

Выбор правильного варианта для вашей цели

Выбор технологии нанесения покрытия полностью зависит от баланса между потребностями вашего конкретного применения и возможностями процесса.

- Если ваш основной фокус — максимальная чистота и производительность: CVD — превосходный выбор для создания плотных пленок без дефектов, необходимых для полупроводников, покрытий для твердых инструментов или передовых материалов, таких как графен.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: Вам следует изучить низкотемпературные варианты CVD, такие как плазменно-усиленное CVD (PECVD), или рассмотреть совершенно другие процессы, такие как физическое осаждение из паровой фазы (PVD).

- Если ваш основной фокус — скорость и стоимость для простых применений: Другие методы могут быть более практическими, поскольку CVD — это сложный и часто медленный процесс, разработанный для высокоценных результатов с высокими эксплуатационными характеристиками.

В конечном счете, понимание процесса CVD заключается в признании его способности создавать материалы на молекулярном уровне, создавая покрытия со свойствами, недостижимыми никаким другим методом.

Сводная таблица:

| Стадия | Ключевое действие | Назначение |

|---|---|---|

| 1. Введение реагентов | Исходные газы поступают в камеру | Поставка атомных строительных блоков для покрытия |

| 2. Реакционная среда | Камера нагревается, часто в вакууме | Активация химической реакции и обеспечение чистоты |

| 3. Разложение и осаждение | Газы распадаются и реагируют на поверхности подложки | Построение твердой, адгезионной пленки атом за атомом |

| 4. Удаление побочных продуктов | Газообразные отходы откачиваются | Поддержание качества покрытия и безопасная обработка выхлопных газов |

Готовы разработать превосходные покрытия для вашей лаборатории?

Процесс CVD является золотым стандартом для создания высокочистых, высокоэффективных тонких пленок. Если вы разрабатываете передовые материалы, полупроводниковые приборы или нуждаетесь в долговечных покрытиях для инструментов, правильное оборудование имеет решающее значение.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий. Наши эксперты могут помочь вам выбрать идеальную систему для достижения точных, однородных и адгезионных покрытий, которые требует ваше исследование.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вертикальная лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каковы характеристики и преимущества системы ХПН с холодной стенкой? Точный контроль температуры для передовых исследований

- Каков механизм роста CVD? Пошаговое руководство по осаждению тонких пленок

- Что такое процесс химического осаждения из газовой фазы для тонких пленок? Выращивание превосходных, конформных покрытий

- Какова роль DLI-MOCVD в покрытиях ядерных оболочек? Достижение равномерного осаждения на внутренней поверхности

- Почему важна углеродная (карбоновая) оболочка? Повышение производительности и долговечности аккумулятора

- Каков температурный диапазон LPCVD? От 425°C до 900°C для превосходных тонких пленок

- Какие катализаторы используются для роста углеродных нанотрубок? Ключевые металлы для контролируемого синтеза

- Каково ключевое преимущество использования карбида кремния (SiC) в качестве подложки для роста графена методом CVD? Достижение свободного графена