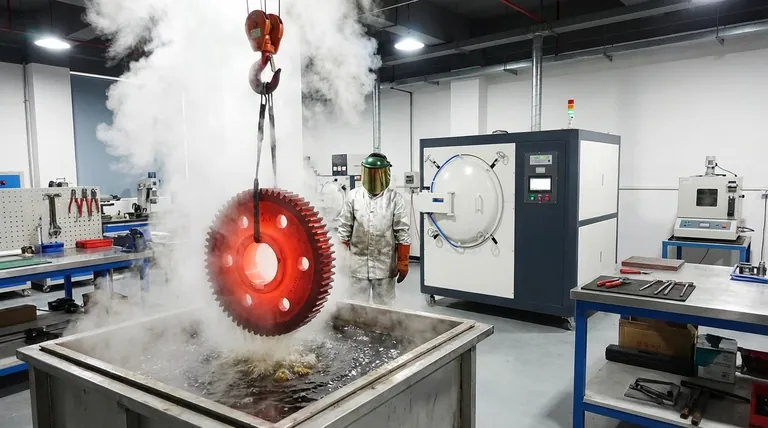

В материаловедении закалка — это процесс быстрого охлаждения заготовки для фиксации определенных свойств материала, которых невозможно достичь при медленном охлаждении. Это краеугольный камень термообработки, используемый в основном для повышения твердости и прочности металлов, в первую очередь стали. Процесс включает нагрев материала до определенной температуры, а затем погружение его в среду, такую как вода, масло или воздух.

Закалка — это не просто охлаждение; это контролируемое манипулирование атомной структурой материала. Принудительное быстрое падение температуры фиксирует материал в высокопрочном, метастабильном состоянии, прежде чем его атомы успеют перестроиться в более мягкую, стабильную форму.

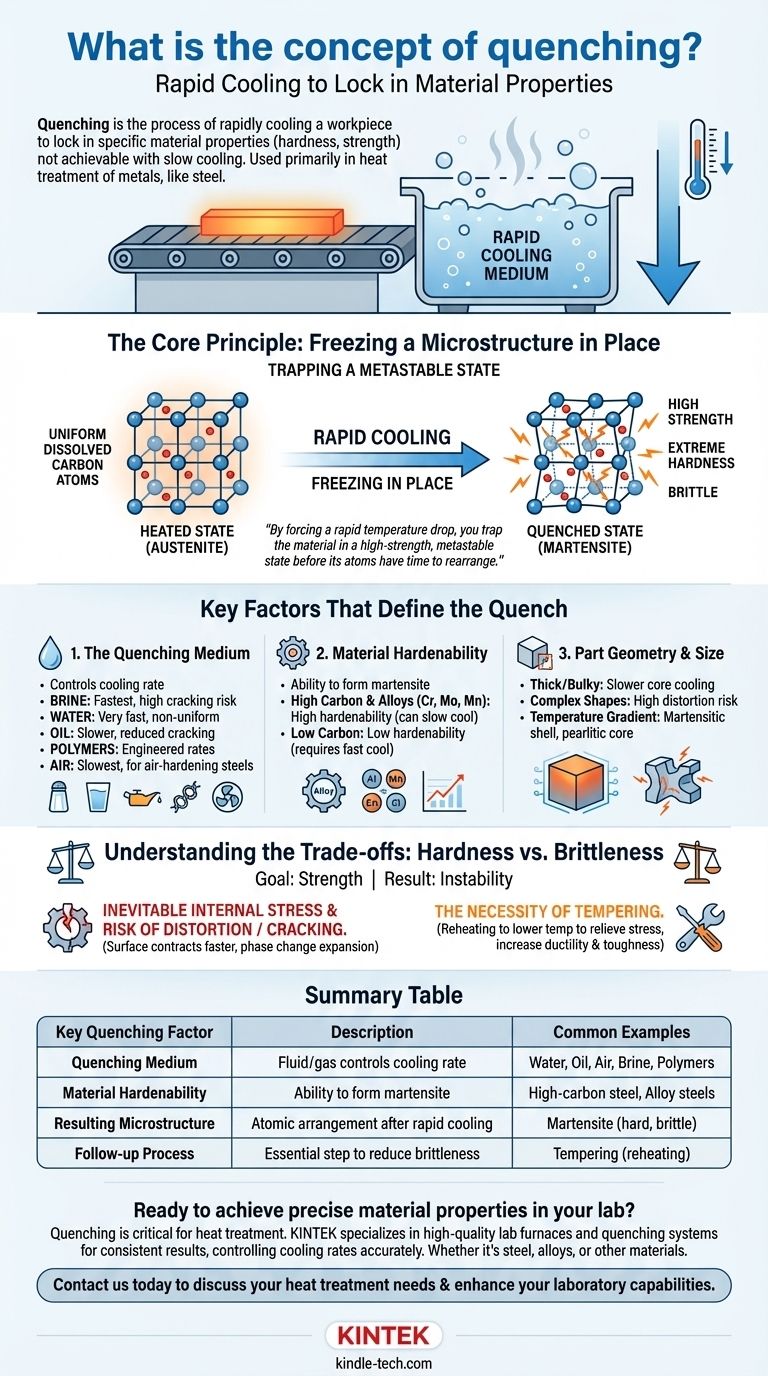

Основной принцип: Фиксация микроструктуры на месте

Цель закалки — намеренно создать и сохранить определенную атомную структуру, или микроструктуру, которая обеспечивает желаемые механические свойства.

Нагрев для создания однородного состояния

Перед закалкой сталь сначала нагревают до критической температуры в процессе, называемом аустенитизацией. При этой высокой температуре кристаллическая структура стали преобразуется в фазу, называемую аустенитом, которая обладает уникальной способностью растворять атомы углерода в однородном твердом растворе. Это создает гомогенную исходную точку с высокой энергией.

Критическая роль быстрого охлаждения

Как только материал полностью переходит в аустенитную фазу, начинается быстрое охлаждение при закалке. Скорость охлаждения настолько высока, что атомы углерода, растворенные в структуре, не успевают диффундировать и образовывать более мягкие структуры, такие как перлит или бейнит.

Атомы, по сути, «замораживаются» на месте. Это фиксирует кристаллическую структуру в сильно напряженном, перенасыщенном состоянии, заставляя ее принять новую микроструктуру, которая существует только благодаря этому быстрому преобразованию.

Результат: Образование мартенсита в стали

В стали эта новая, зафиксированная микроструктура называется мартенситом. Мартенсит чрезвычайно твердый и прочный, потому что его искаженная объемно-центрированная тетрагональная (ОЦТ) кристаллическая структура сопротивляется движению дислокаций, которое является основным механизмом пластической деформации в металлах.

Однако эта экстремальная твердость достигается ценой: мартенсит после закалки также очень хрупок и содержит значительные внутренние напряжения.

Ключевые факторы, определяющие закалку

Результат закалки — это не один результат, а целый спектр возможностей, контролируемых несколькими критическими переменными.

Закалочная среда

Тип жидкости или газа, используемого для охлаждения — закалочная среда — является наиболее важным фактором, контролирующим скорость охлаждения.

- Рассол (соленая вода): Обеспечивает самую быструю скорость охлаждения за счет подавления образования паровых пузырей, но несет очень высокий риск деформации и растрескивания.

- Вода: Обеспечивает очень быстрое охлаждение, но может привести к неравномерному охлаждению и высоким внутренним напряжениям.

- Масло: Охлаждает значительно медленнее, чем вода, снижая риск растрескивания. Это одна из наиболее распространенных закалочных сред для легированных сталей.

- Полимеры: Полимерные растворы в воде могут быть разработаны для обеспечения скорости охлаждения между водой и маслом.

- Воздух: Обеспечивает самую медленную закалку. Это эффективно только для высоколегированных «воздушно-твердеющих» сталей, которые спроектированы так, чтобы образовывать мартенсит даже при медленном охлаждении.

Прокаливаемость материала

Прокаливаемость — это мера способности материала образовывать мартенсит при охлаждении. Сталь с высоким содержанием углерода и легирующих элементов (таких как хром, молибден или марганец) обладает высокой прокаливаемостью. Это означает, что ее можно охлаждать медленнее (например, в масле или даже воздухе) и все равно достичь полной твердости глубоко в сердцевине. Низкоуглеродистые стали обладают низкой прокаливаемостью и требуют очень быстрой закалки (в воде), и даже в этом случае твердость достигается только на поверхности.

Геометрия и размер детали

Толстый, громоздкий компонент всегда будет охлаждаться медленнее в своей сердцевине, чем на поверхности. Этот температурный градиент может привести к образованию твердой, мартенситной оболочки с более мягкой, перлитной сердцевиной. Это критический фактор при проектировании конструкционных деталей, поскольку свойства не будут однородными по всему сечению.

Понимание компромиссов: Твердость против хрупкости

Закалка — мощный процесс, но он вносит фундаментальный компромисс, которым необходимо управлять. Цель — прочность, но непосредственный результат часто — нестабильность.

Неизбежное повышение внутренних напряжений

При закалке детали поверхность охлаждается и сжимается намного быстрее, чем внутренняя часть. Это дифференциальное охлаждение и фазовое превращение в мартенсит (которое сопровождается небольшим увеличением объема) создают огромные внутренние напряжения в материале.

Риск деформации и растрескивания

Если эти внутренние напряжения превышают прочность материала, деталь либо деформируется (коробится), либо, в худшем случае, трескается. Это основной риск, связанный с закалкой, особенно при использовании агрессивных закалочных сред на сложных формах или высокоуглеродистых сталях.

Необходимость отпуска

Из-за своей экстремальной хрупкости и высокого внутреннего напряжения закаленная деталь редко используется в «закаленном» состоянии. Почти всегда за ней следует второй процесс термообработки, называемый отпуском.

Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры (например, 200–650 °C или 400–1200 °F). Этот процесс снимает внутренние напряжения и позволяет некоторому количеству углерода выпасть в осадок, повышая пластичность и вязкость материала при умеренном снижении его твердости.

Сделайте правильный выбор для вашей цели

Идеальная стратегия закалки полностью определяется конечными свойствами, требуемыми для вашего компонента.

- Если ваш главный приоритет — максимальная поверхностная твердость: Используйте быструю закалку (вода/рассол) на подходящей стали, но знайте, что последующий отпуск обязателен для снижения хрупкости практически во всех применениях.

- Если ваш главный приоритет — баланс прочности и вязкости: Выберите легированную сталь с более высокой прокаливаемостью и используйте менее жесткую закалку (масло), чтобы контролировать внутреннее напряжение и снизить риск растрескивания.

- Если ваш главный приоритет — минимизация деформации сложной детали: Выберите инструментальную сталь, упрочняющуюся на воздухе, которая специально разработана для достижения высокой твердости при медленной скорости охлаждения воздушной закалки.

В конечном счете, овладение закалкой заключается в контроле скорости охлаждения для достижения точного и предсказуемого баланса между прочностью, вязкостью и геометрической стабильностью.

Сводная таблица:

| Ключевой фактор закалки | Описание | Распространенные примеры |

|---|---|---|

| Закалочная среда | Жидкость или газ, контролирующие скорость охлаждения | Вода, Масло, Воздух, Рассол, Полимеры |

| Прокаливаемость материала | Способность образовывать мартенсит при охлаждении | Высокоуглеродистая сталь, Легированные стали |

| Результирующая микроструктура | Атомная структура после быстрого охлаждения | Мартенсит (твердый, хрупкий) |

| Последующий процесс | Важный шаг для снижения хрупкости | Отпуск (повторный нагрев до более низкой температуры) |

Готовы достичь точных свойств материала в вашей лаборатории?

Закалка — критически важный этап термообработки, и наличие правильного оборудования необходимо для получения стабильных и надежных результатов. В KINTEK мы специализируемся на высококачественных лабораторных печах и системах закалки, предназначенных для материаловедения и металлургии. Независимо от того, работаете ли вы со сталью, сплавами или другими материалами, наши решения помогают точно контролировать скорость охлаждения для достижения идеального баланса твердости и вязкости.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в термообработке и узнать, как KINTEK может улучшить возможности вашей лаборатории. Свяжитесь с нами через нашу контактную форму — давайте вместе создавать более прочные материалы.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке