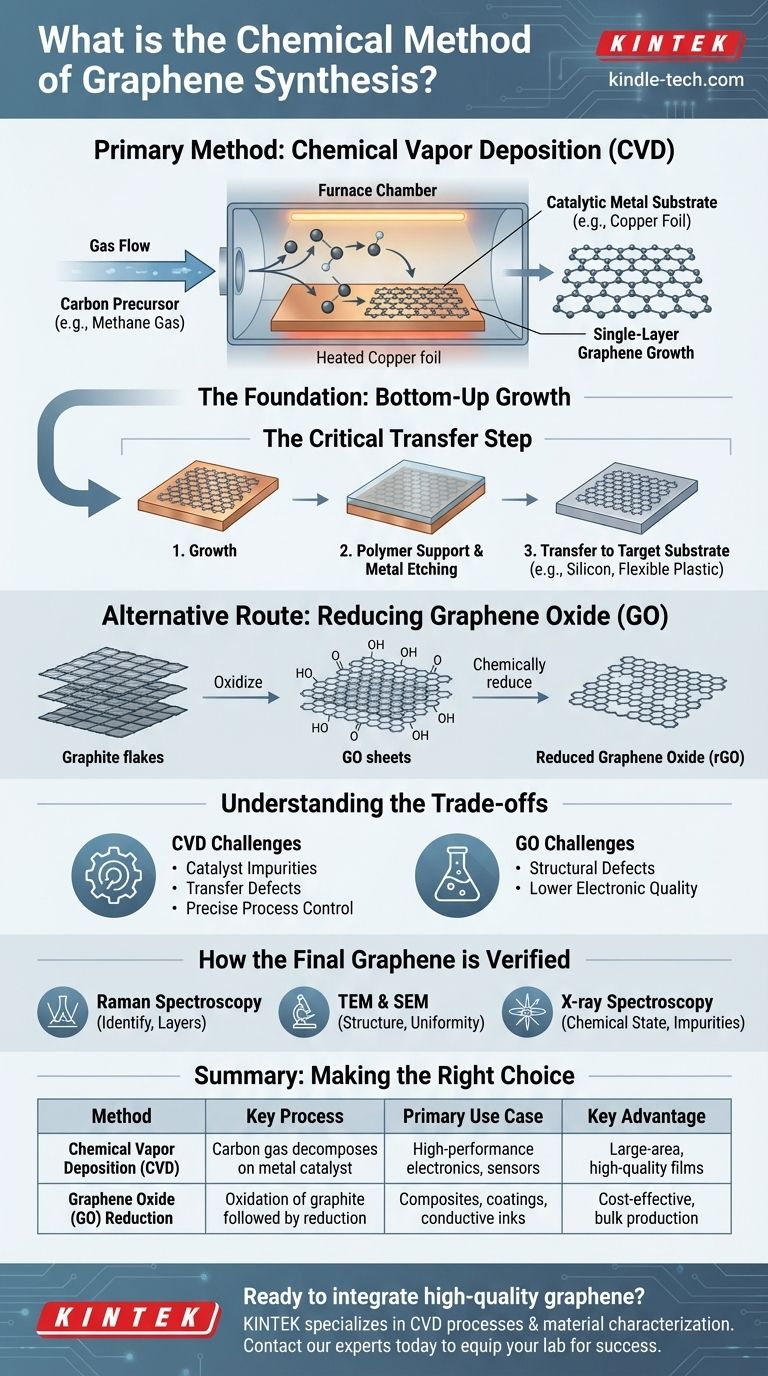

Основным химическим методом синтеза высококачественного графена большой площади является химическое осаждение из паровой фазы (CVD). Эта техника «снизу вверх» включает введение углеродсодержащего газа, такого как метан, в высокотемпературную камеру, где он разлагается на каталитической металлической подложке, обычно медной фольге. Затем атомы углерода перестраиваются в непрерывный одноатомный слой графена по поверхности подложки. Другой важный химический путь включает восстановление оксида графена.

Хотя механическое расслоение дает хлопья графена самого высокого качества, оно не масштабируется. Химические методы синтеза, в частности CVD, являются наиболее жизнеспособным путем для производства больших, однородных графеновых листов, необходимых для коммерческих электронных и промышленных применений.

Основа химического синтеза: рост «снизу вверх»

Химический синтез — это, по сути, подход «снизу вверх». Вместо того чтобы вырезать маленький кусочек из большего блока (как при механическом расслоении графита), вы строите графен атом за атомом из химического прекурсора.

Что такое химическое осаждение из паровой фазы (CVD)?

CVD — это процесс, при котором твердый материал осаждается из газовой фазы на подложку. Для графена это означает, что газообразный источник углерода нагревается до тех пор, пока он не распадется.

Эти новообразованные атомы углерода затем диффундируют и располагаются на каталитической металлической поверхности, образуя характерную гексагональную решетку графена. Процесс требует точного контроля температуры, расхода газа и давления.

Ключевые ингредиенты: прекурсоры и катализаторы

Успех CVD полностью зависит от его входных данных.

Наиболее распространенным источником углерода, или прекурсором, является метан из-за его простой структуры и чистого разложения. Другие источники, такие как нефтяной асфальт, дешевле, но вносят больше сложности и потенциальных примесей.

Катализатор необходим для облегчения реакции при более низких температурах. Металлические фольги, такие как медь (Cu) и никель (Ni), широко используются как в качестве катализаторов, так и в качестве подложки для роста. Выбор катализатора влияет на качество и количество образовавшихся слоев графена.

Критический этап переноса

После роста графеновый лист остается на металлической фольге. Чтобы его можно было использовать в каком-либо применении, его необходимо перенести на целевую подложку, такую как кремний или гибкий пластик.

Этот деликатный процесс обычно включает покрытие графена полимерной подложкой, травление металлического катализатора и последующее «нанесение» пленки графена/полимера на новую подложку с последующим растворением подложки.

Альтернативный химический путь: восстановление оксида графена (GO)

Другой основной химический метод начинается с недорогого графита. Графит подвергается агрессивному окислению с образованием оксида графена (GO) — материала, богатого кислородсодержащими функциональными группами.

Этот GO легко диспергируется в воде, образуя однослойные листы. Затем эти листы подвергаются воздействию химических восстановителей, которые удаляют кислород, в результате чего получается восстановленный оксид графена (rGO). Хотя этот метод отлично подходит для производства больших количеств графеноподобного материала для композитов и чернил, получающийся rGO часто имеет больше структурных дефектов, чем графен, выращенный методом CVD.

Понимание компромиссов

Ни один метод синтеза не идеален. Химические подходы предлагают масштабируемость, но сопряжены с присущими им проблемами, которые крайне важно понимать.

Проблема качества и чистоты

Катализаторы, используемые в CVD, такие как никель или железо, иногда могут оставлять металлические примеси на графеновом листе.

Процесс, необходимый для удаления катализатора после роста или переноса графена на новую подложку, может вызвать разрывы, морщины и другие структурные дефекты, которые ставят под угрозу его исключительные электронные и механические свойства.

Сложность контроля процесса

CVD — это не простой рецепт. Достижение однородного, однослойного листа на большой площади требует тщательного контроля кинетики транспорта газа и температуры реакции.

Даже незначительные колебания могут привести к росту нежелательных многослойных участков или увеличению дефектов, что влияет на производительность и консистенцию конечного материала.

Как проверяется конечный графен

После синтеза материал необходимо проанализировать для подтверждения его качества. Несколько методов необходимы для характеризации.

Идентификация графена: Рамановская спектроскопия

Рамановская спектроскопия является золотым стандартом для идентификации графена и определения количества слоев. Она предоставляет быструю, неразрушающую спектральную отпечатку, подтверждающую структуру материала.

Изучение структуры и дефектов: TEM и SEM

Просвечивающая электронная микроскопия (TEM) и сканирующая электронная микроскопия (SEM) предоставляют прямые визуальные доказательства графена. TEM показывает мелкие детали атомной решетки, в то время как SEM используется для изучения топографии поверхности и однородности пленки на больших площадях.

Подтверждение химического состояния: Рентгеновская спектроскопия

Рентгеновская спектроскопия используется для характеристики химических состояний в образце, помогая выявить любые примеси или остаточные кислородные группы (что особенно важно для rGO), которые могут повлиять на производительность.

Выбор правильного варианта для вашей цели

«Лучший» метод химического синтеза полностью зависит от предполагаемого применения.

- Если ваш основной фокус — высокопроизводительная электроника: CVD является предпочтительным методом, поскольку он позволяет получать крупногабаритные, высококачественные пленки с превосходными электронными свойствами.

- Если ваш основной фокус — массовое производство для композитов, покрытий или чернил: Химическое восстановление оксида графена более масштабируемо и экономически выгодно для применений, где идеальная атомная структура менее важна, чем количество.

- Если ваш основной фокус — фундаментальные исследования первозданного материала: Механическое расслоение остается эталоном для получения безупречных, но очень маленьких хлопьев графена для научных исследований.

В конечном счете, овладение химическим синтезом — это мост между теоретическим потенциалом графена и его реальным применением.

Сводная таблица:

| Метод | Ключевой процесс | Основной вариант использования | Ключевое преимущество |

|---|---|---|---|

| Химическое осаждение из паровой фазы (CVD) | Разложение углеродного газа на металлическом катализаторе (например, меди) | Высокопроизводительная электроника, датчики | Крупногабаритные, высококачественные пленки |

| Восстановление оксида графена (GO) | Окисление графита с последующим химическим восстановлением | Композиты, покрытия, токопроводящие чернила | Экономичность, массовое производство |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта? Правильный метод синтеза имеет решающее значение для вашего успеха. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов CVD и характеризации материалов. Наш опыт помогает лабораториям достигать стабильного, высококачественного синтеза графена. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оснастить вашу лабораторию для успеха.

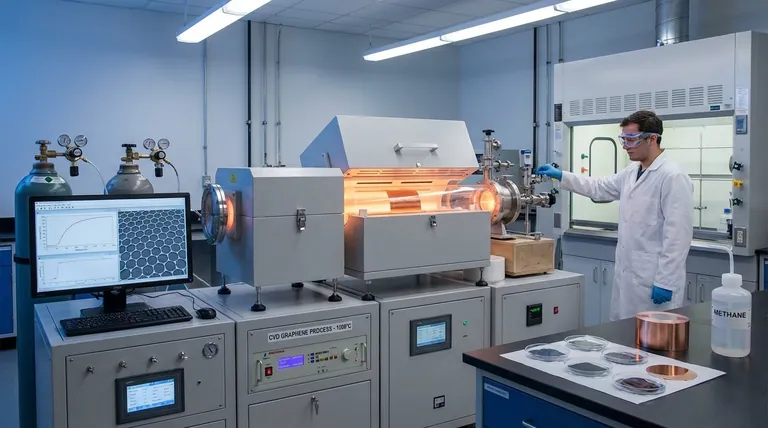

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие методы используются при вакуумном осаждении металлического слоя? Выберите между PVD и CVD

- Как наносится углеродное покрытие? Повысьте производительность материалов с помощью прецизионного нанесения покрытий

- Является ли химическое осаждение из газовой фазы нисходящим процессом? Откройте для себя силу восходящего производства

- Каковы преимущества холоднокамерного CVD для роста графена? Точный нагрев для монослоев с высокой подвижностью

- Насколько дорого химическое осаждение из паровой фазы? Понимание реальной стоимости высокоэффективного нанесения покрытий

- Как работает распыление? Руководство по нанесению тонких пленок для превосходного инжиниринга поверхностей

- В чем разница между биоуглем и пиролизом? Разгадываем взаимосвязь Процесс vs. Продукт

- Для каких типов материалов используется ВЧ-распыление? Освойте нанесение тонких пленок диэлектриков и не только