По своей сути, процесс отжига систематически изменяет свойства материала, делая его более мягким и пластичным. Это достигается за счет контролируемого цикла термообработки, который включает нагрев материала до определенной температуры, выдержку при ней и последующее медленное охлаждение. Основные цели — снять внутренние напряжения, повысить мягкость и пластичность, а также усовершенствовать внутреннюю зернистую структуру материала, что облегчает работу с ним.

Центральное назначение отжига — фундаментально «сбросить» микроструктуру материала. Снижая внутренние дефекты и снимая напряжение, он обменивает твердость и прочность на значительное повышение пластичности и обрабатываемости.

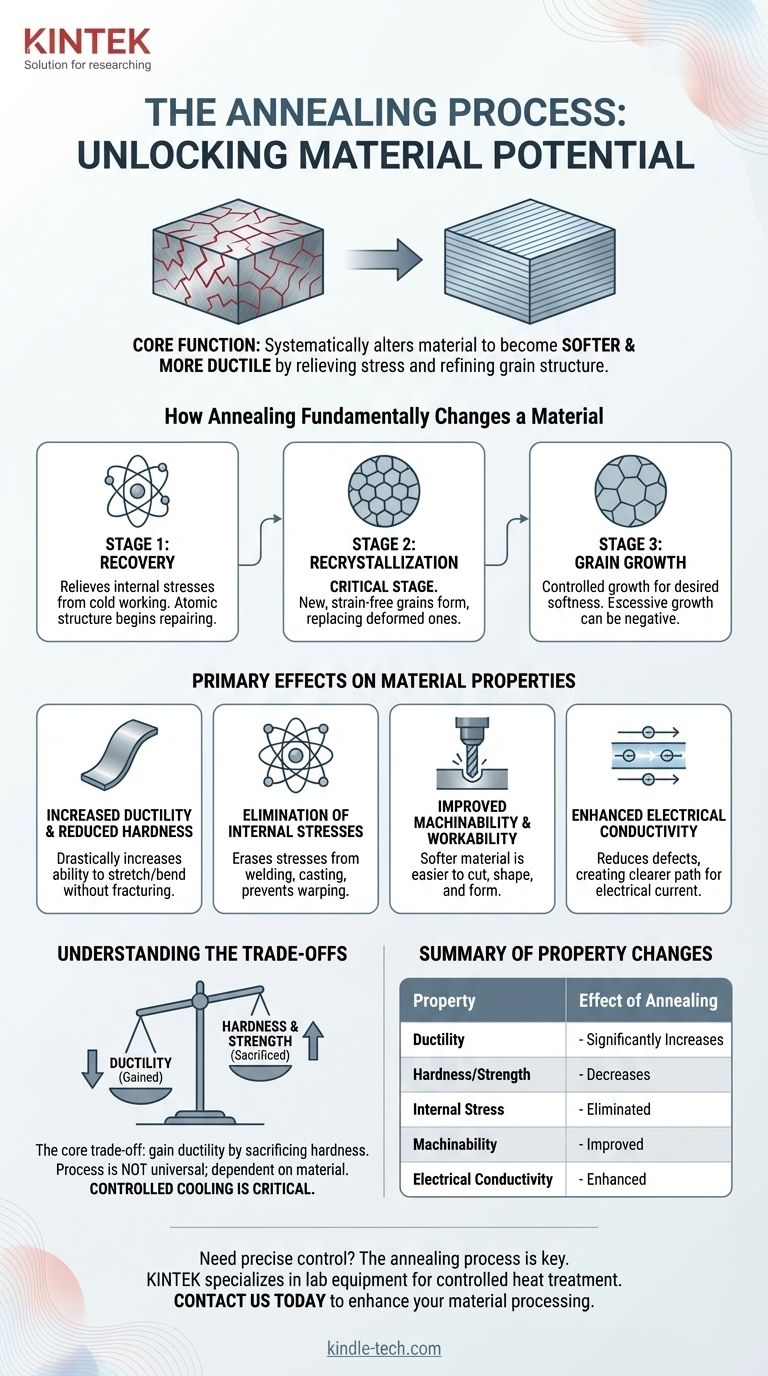

Как отжиг фундаментально изменяет материал

Отжиг — это не просто процесс нагрева; это точная трехстадийная трансформация на микроскопическом уровне. Понимание этих стадий является ключом к пониманию его влияния на конечные свойства материала.

Стадия 1: Восстановление

Прежде чем произойдут какие-либо серьезные структурные изменения, материал сначала проходит стадию восстановления. По мере повышения температуры эта начальная стадия снимает внутренние напряжения, которые могли возникнуть в результате таких процессов, как холодной деформации или механической обработки. Атомная структура получает достаточно энергии, чтобы начать устранять мелкие дефекты.

Стадия 2: Рекристаллизация

Это самая важная стадия. Когда материал выдерживается при целевой температуре, начинают образовываться и расти новые, не содержащие деформации зерна. Эти новые кристаллы замещают старые, деформированные зерна, которые были полны дислокаций — микроскопических дефектов, делающих материал твердым и хрупким.

Стадия 3: Рост зерна

Если материал выдерживать при температуре отжига слишком долго, новые, не содержащие деформации зерна продолжат расти, становясь больше. Эту стадию необходимо тщательно контролировать, поскольку чрезмерный рост зерна иногда может негативно сказаться на определенных свойствах, но контролируемая фаза роста необходима для достижения желаемой мягкости.

Основные эффекты на свойства материала

Сброс микроструктуры, происходящий во время отжига, напрямую приводит к ощутимым изменениям в механическом и физическом поведении материала.

Повышение пластичности и снижение твердости

Это самый известный эффект. Устраняя дислокации и создавая более однородную зернистую структуру, отжиг резко увеличивает способность материала растягиваться, изгибаться или формоваться без разрушения. Это происходит за счет прямой потери твердости и прочности на растяжение.

Устранение внутренних напряжений

Такие процессы, как сварка, литье и холодная штамповка, создают значительное напряжение внутри структуры материала. Отжиг позволяет атомной решетке расслабиться до состояния с более низкой энергией, эффективно стирая это внутреннее напряжение. Это критически важно для предотвращения коробления, растрескивания или потери точности размеров на более поздних этапах срока службы детали.

Улучшение обрабатываемости и формуемости

Более мягкий, более пластичный и не содержащий напряжений материал легче резать, придавать ему форму и обрабатывать. Улучшенная формуемость после отжига снижает износ инструмента и позволяет проводить более интенсивные производственные процессы, такие как глубокая вытяжка или сложное гнутье.

Улучшенная электропроводность

Дислокации кристаллической структуры, которые придают материалу твердость, также препятствуют потоку электронов. Снижая количество этих дефектов, процесс отжига создает более чистый путь для электрического тока, что часто приводит к измеримому увеличению проводимости.

Понимание компромиссов

Отжиг — мощный инструмент, но его применение предполагает балансирование конкурирующих свойств. Это не универсальное решение для улучшения материала.

Баланс твердости и пластичности

Основной компромисс неизбежен: вы получаете пластичность в ущерб твердости и прочности. Цель отжига — перевести материал в более мягкое, более обрабатываемое состояние. Если конечной целью является высокая прочность, после завершения процесса формовки потребуется другая форма термообработки.

Процесс не универсален

Правильный процесс отжига сильно зависит от конкретного материала. Требуемые температуры, время выдержки и скорости охлаждения для стали сильно отличаются от таковых для алюминия, меди или латуни. Каждая система сплавов имеет свои уникальные требования для достижения желаемых изменений микроструктуры.

Критически важно контролируемое охлаждение

Скорость охлаждения, возможно, так же важна, как и температура нагрева. Характерно медленная скорость охлаждения при отжиге позволяет новой, не содержащей напряжений структуре зерна правильно сформироваться. Слишком быстрое охлаждение может вызвать новые напряжения или создать другую, более твердую микроструктуру, что сведет на нет цель процесса.

Принятие правильного решения для вашей цели

Отжиг следует рассматривать как точный инструмент для подготовки материала к выполнению конкретной задачи или для восстановления его свойств после сложного процесса.

- Если ваш основной фокус — подготовка к значительному формованию (например, глубокой вытяжке или штамповке): Отжиг необходим для максимального увеличения пластичности и предотвращения растрескивания материала во время формовки.

- Если ваш основной фокус — стабилизация детали после сварки или интенсивной механической обработки: Отжиг для снятия напряжений критически важен для предотвращения будущих деформаций и обеспечения точности размеров.

- Если ваш основной фокус — восстановление обрабатываемости нагартованного материала: Отжиг может сбросить микроструктуру, делая материал снова мягким и пластичным для дальнейших этапов обработки.

В конечном счете, отжиг дает вам точный контроль над внутренней структурой материала для достижения конкретных, предсказуемых инженерных результатов.

Сводная таблица:

| Изменение свойства | Эффект отжига |

|---|---|

| Пластичность | Значительно увеличивается |

| Твердость/Прочность | Снижается |

| Внутреннее напряжение | Устраняется |

| Обрабатываемость | Улучшается |

| Электропроводность | Усиливается |

Нужен точный контроль над свойствами вашего материала? Процесс отжига является ключом к получению более мягких, более обрабатываемых металлов для производства и НИОКР. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемой термообработки, удовлетворяя точные потребности лабораторий и материаловедов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить вашу обработку материалов и достичь ваших конкретных инженерных результатов.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб