По своей сути, термообработка — это строго контролируемый процесс, используемый для фундаментального изменения физических и механических свойств материала, чаще всего металла, такого как сталь. Основное преимущество заключается в способности точно настраивать эти свойства — такие как твердость, прочность и ударная вязкость — для удовлетворения конкретных инженерных требований. Однако эти преимущества сопряжены с недостатками, включая риск нежелательных изменений поверхности, деградации материала и деформации, если процесс не управляется должным образом.

Главный вывод заключается в том, что термообработка — это не единый процесс, а категория методов. Ее «недостатки» часто являются специфическими компромиссами или ограничениями конкретного метода, которые можно смягчить, выбрав более продвинутый процесс, такой как вакуумная термообработка.

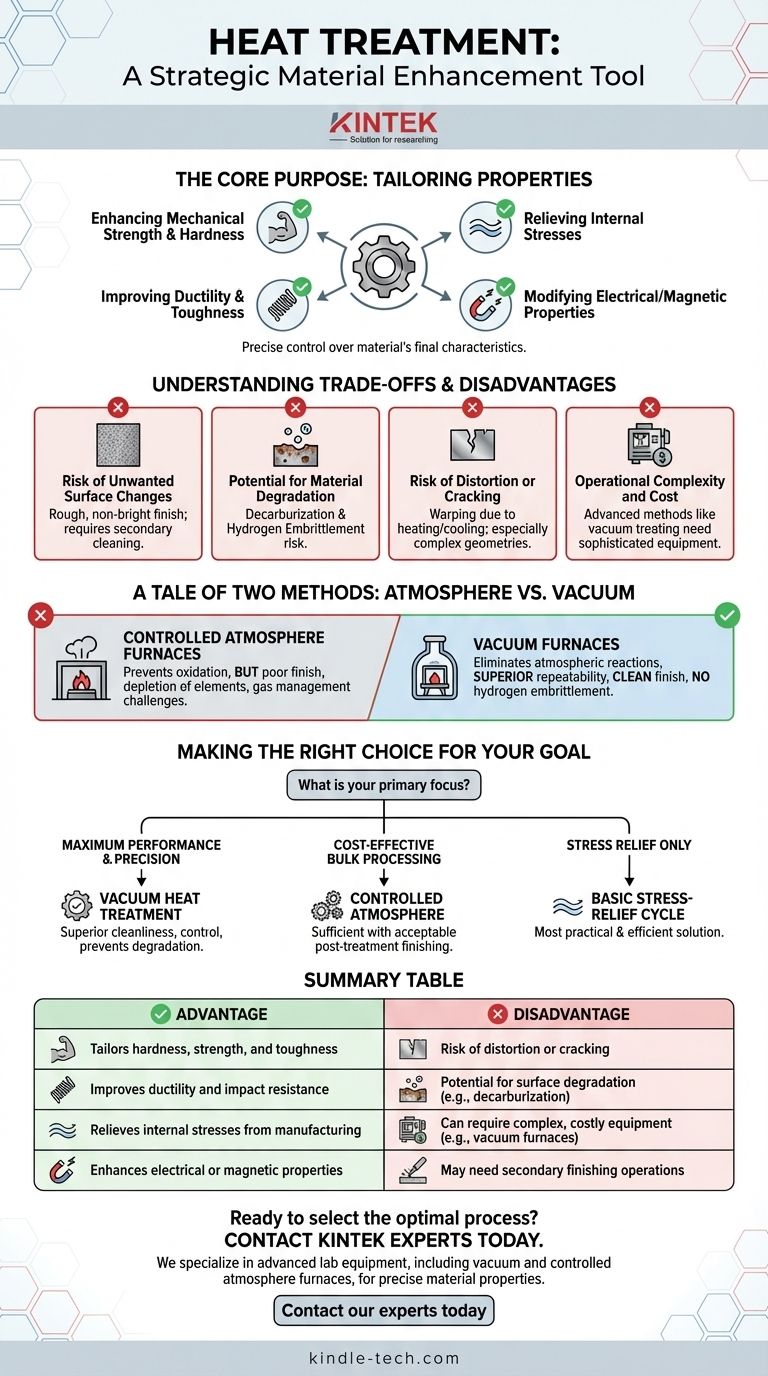

Основная цель: настройка свойств материала

Термообработка дает инженерам точный контроль над окончательными характеристиками материала после его формовки или механической обработки. Это позволяет достичь оптимального баланса свойств, которые часто являются взаимоисключающими в сырье.

Повышение механической прочности и твердости

Основная цель — увеличить прочность материала и его сопротивление износу и истиранию. Это критически важно для таких компонентов, как шестерни, инструменты и подшипники, которые должны выдерживать значительные механические нагрузки.

Улучшение пластичности и ударной вязкости

И наоборот, некоторые процессы термообработки предназначены для смягчения материала, уменьшения его хрупкости и увеличения ударной вязкости. Это делает компонент менее склонным к разрушению при внезапном ударе или нагрузке.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или интенсивная механическая обработка, создают значительные внутренние напряжения в детали. Цикл термообработки для снятия напряжений может нормализовать материал, предотвращая будущие деформации и делая его более стабильным для последующих операций.

Изменение других ключевых свойств

Помимо механических характеристик, термообработка может использоваться для улучшения электропроводности или магнитных свойств материала, что важно для компонентов, используемых в двигателях и электронике.

Понимание компромиссов и недостатков

Потенциальные недостатки термообработки почти всегда связаны с используемым конкретным методом и уровнем приложенного контроля. Выбор неправильного процесса для данного материала или цели может привести к новым проблемам.

Риск нежелательных изменений поверхности

Традиционные методы, такие как термообработка в контролируемой атмосфере, могут оставлять на заготовке шероховатую, неяркую поверхность. Это часто требует вторичных операций очистки или отделки, что увеличивает время и стоимость.

Потенциальная деградация материала

Неправильный контроль атмосферы может привести к истощению ключевых элементов с поверхности материала, процесс, известный как обезуглероживание в стали. Некоторые процессы также несут риск водородного охрупчивания, которое может сделать высокопрочные материалы хрупкими и склонными к разрушению.

Риск деформации или растрескивания

Сама природа нагрева и охлаждения материалов может привести к их деформации, искривлению или даже растрескиванию. Этот риск особенно высок для сложных геометрий или тонких сечений, если скорости нагрева и охлаждения не управляются с исключительной точностью.

Эксплуатационная сложность и стоимость

Передовые методы термообработки, которые снижают вышеуказанные риски, такие как вакуумная обработка, требуют сложного и дорогостоящего оборудования. Сами процессы могут быть сложными, включая проблемы с управлением газом или поддержанием глубокого вакуума.

История двух методов: атмосферный против вакуумного

Эволюция от атмосферной к вакуумной термообработке наглядно демонстрирует компромиссы.

Печи с контролируемой атмосферой

Этот распространенный метод использует контролируемую газовую среду для предотвращения окисления. Однако, как отмечалось, он может приводить к плохому качеству поверхности, истощать поверхностные элементы и создавать проблемы с управлением и рекуперацией технологических газов.

Вакуумные печи

Выполняя процесс в вакууме, этот метод полностью исключает реакции с атмосферными газами. Это обеспечивает превосходную повторяемость и чистую поверхность. Он также полностью исключает риск водородного охрупчивания, что делает его более безопасным и надежным выбором для критически важных компонентов.

Правильный выбор для вашей цели

Выбор подходящего метода термообработки требует балансирования желаемого результата с допустимыми компромиссами в стоимости, сложности и окончательной отделке.

- Если ваша основная цель — максимальная производительность и точность: Процесс, такой как вакуумная термообработка, является превосходным выбором благодаря своей чистоте, контролю и способности предотвращать деградацию материала.

- Если ваша основная цель — экономичная массовая обработка: Процесс в контролируемой атмосфере может быть достаточным, при условии, что допустима некоторая постобработка поверхности.

- Если ваша основная цель — просто снятие напряжений после изготовления: Базовый цикл снятия напряжений, который менее сложен, чем закалка или отпуск, часто является наиболее практичным и эффективным решением.

В конечном итоге, рассмотрение термообработки как стратегического инструмента для улучшения материалов позволяет выбрать правильный процесс, который максимизирует преимущества при минимизации присущих рисков.

Сводная таблица:

| Преимущество | Недостаток |

|---|---|

| Настраивает твердость, прочность и ударную вязкость | Риск деформации или растрескивания |

| Улучшает пластичность и ударопрочность | Потенциальная деградация поверхности (например, обезуглероживание) |

| Снимает внутренние напряжения от производства | Может требовать сложного, дорогостоящего оборудования (например, вакуумных печей) |

| Улучшает электрические или магнитные свойства | Может потребоваться вторичная чистовая обработка |

Готовы выбрать оптимальный процесс термообработки для ваших материалов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая вакуумные печи и печи с контролируемой атмосферой, чтобы помочь вам достичь точных свойств материала, минимизируя риски, такие как деформация и деградация поверхности. Наш опыт гарантирует, что вы получите правильный баланс производительности, стоимости и отделки для вашего конкретного применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашей лаборатории в термообработке и узнать, как наши решения могут улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии