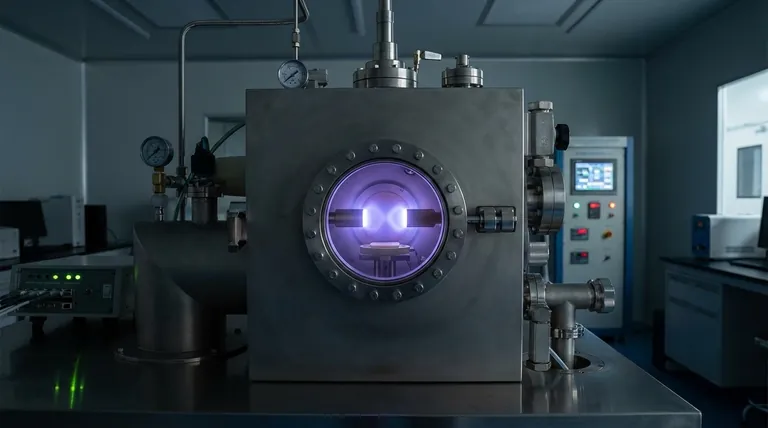

Проще говоря, атмосфера распыления — это специальный газ, намеренно вводимый в вакуумную камеру для обеспечения работы процесса распыления. После удаления нежелательного воздуха и загрязнений для создания вакуума в камеру повторно нагнетают технологический газ — как правило, инертный газ, такой как Аргон. Затем этот газ ионизируется для создания плазмы, которая обеспечивает высокоэнергетические ионы, необходимые для бомбардировки материала-мишени и осаждения тонкой пленки на подложку.

Атмосфера распыления не является пассивной средой; это активная среда, которая преобразуется в плазму. Выбор газа является критически важным управляющим параметром, который напрямую определяет эффективность процесса распыления и химический состав конечной нанесенной пленки.

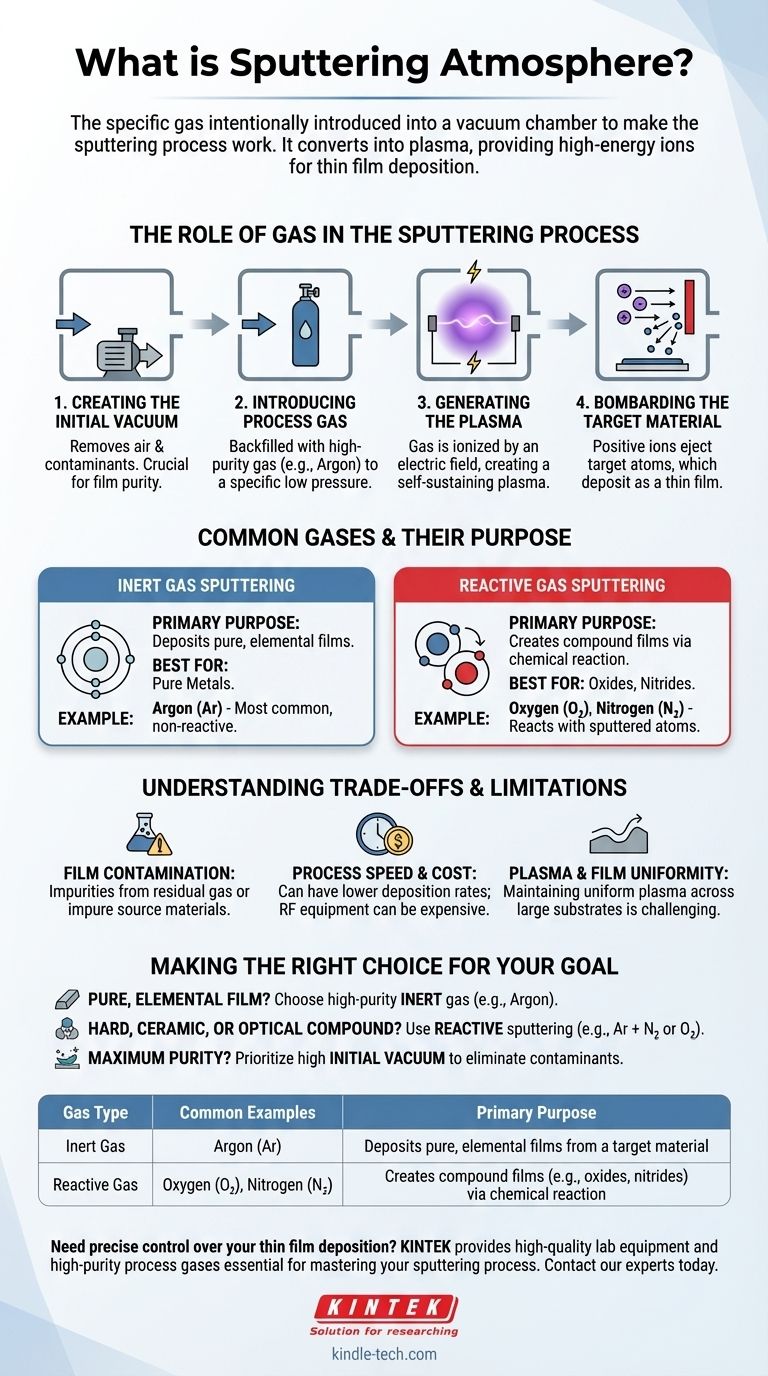

Роль газа в процессе распыления

Чтобы понять, что такое атмосфера распыления, необходимо сначала понять ее функцию в последовательности нанесения покрытия. Процесс представляет собой тщательно контролируемую цепь событий, где газ является неотъемлемым звеном.

Создание начального вакуума

Прежде чем начнется какое-либо нанесение покрытия, камера откачивается до высокого вакуума. Этот важнейший первый шаг удаляет окружающий воздух, водяной пар и другие частицы. Неспособность удалить эти загрязнения является основным источником примесей в конечной пленке.

Введение технологического газа

После достижения достаточного вакуума атмосфера распыления создается путем введения высокочистого технологического газа. В камеру повторно нагнетается газ до определенного низкого давления. Это давление представляет собой тонкий баланс: слишком низкое давление — и будет недостаточно атомов газа для поддержания стабильной плазмы; слишком высокое — и распыленные частицы будут сталкиваться слишком часто, что помешает им эффективно достигать подложки.

Генерация плазмы

Внутри камеры прикладывается сильное электрическое поле. Свободные электроны, ускоряемые этим полем, сталкиваются с атомами технологического газа. Эти столкновения достаточно энергичны, чтобы выбивать электроны из атомов газа, создавая положительно заряженные ионы и больше свободных электронов. Этот каскадный эффект приводит к самоподдерживающейся, светящейся плазме — ионизированному состоянию атмосферы распыления.

Бомбардировка материала-мишени

Положительно заряженные ионы из плазмы ускоряются электрическим полем и бомбардируют поверхность исходного материала, известного как «мишень». Каждый удар действует как микроскопическое столкновение бильярдных шаров, передавая импульс и выбивая атомы из мишени. Эти выброшенные атомы затем проходят через камеру и осаждаются на подложке, наращивая тонкую пленку по одному атому за раз.

Распространенные газы и их назначение

Выбор газа является стратегическим решением, основанным на желаемом результате для пленки.

Распыление в инертном газе

Наиболее распространенный метод использует инертный газ, при этом Аргон (Ar) является подавляющим фаворитом. Он обеспечивает наилучший баланс между атомной массой для эффективной передачи энергии, относительно низкой стоимостью и химической нереактивностью. Это гарантирует, что нанесенная пленка будет иметь тот же химический состав, что и материал-мишень, создавая чистую пленку.

Реактивное распыление

Для создания составных пленок используется метод, называемый реактивным распылением. Это включает добавление «реактивного» газа, такого как Азот (N₂) или Кислород (O₂), к основной атмосфере инертного газа. Ионы реактивного газа не только бомбардируют мишень, но и химически реагируют с распыленными атомами по мере их осаждения на подложке. Это позволяет формировать такие материалы, как нитрид титана (TiN) или оксид алюминия (Al₂O₃) из чистой металлической мишени.

Понимание компромиссов и ограничений

Атмосфера распыления и сам процесс имеют присущие ограничения, которыми необходимо управлять.

Загрязнение пленки

Хотя распыление является очень чистым процессом, загрязнение является постоянной проблемой. Примеси могут возникать из остаточных газов, оставшихся после неполной откачки вакуума, или из самого технологического газа, если он не является высокочистым. Примеси также могут присутствовать в исходном материале мишени.

Скорость процесса и стоимость

Скорость нанесения покрытия при распылении может быть относительно низкой по сравнению с другими методами, такими как термическое испарение. Оборудование, особенно источники радиочастотного (РЧ) питания, необходимые для изоляционных материалов, также может быть дороже, чем простые источники постоянного тока.

Однородность плазмы и пленки

На больших подложках может быть сложно поддерживать идеально однородную плотность плазмы по всей поверхности мишени. Эта неоднородность может привести к колебаниям скорости распыления, в результате чего пленка будет толще в одних местах и тоньше в других.

Сделайте правильный выбор для вашей цели

Атмосфера распыления — это фундаментальный параметр, которым вы управляете для достижения желаемых свойств пленки.

- Если ваш основной фокус — чистая, элементная пленка: Ваш лучший выбор — высокочистый инертный газ, такой как Аргон, чтобы гарантировать отсутствие непреднамеренных химических реакций.

- Если ваш основной фокус — твердая, керамическая или оптическая составная пленка: Вам потребуется использовать реактивное распыление, тщательно смешивая реактивный газ, такой как азот или кислород, с аргоновой атмосферой.

- Если ваш основной фокус — максимальная чистота и качество пленки: Ваш приоритет должен заключаться в достижении высокого начального вакуума для устранения загрязнителей до введения газа распыления.

В конечном счете, овладение атмосферой распыления является ключом к контролю свойств вашей тонкой пленки.

Сводная таблица:

| Тип газа | Распространенные примеры | Основное назначение |

|---|---|---|

| Инертный газ | Аргон (Ar) | Нанесение чистых, элементных пленок из материала-мишени |

| Реактивный газ | Кислород (O₂), Азот (N₂) | Создание составных пленок (например, оксидов, нитридов) посредством химической реакции |

Нужен точный контроль над нанесением тонких пленок? Атмосфера распыления является критически важным параметром для достижения желаемых свойств пленки, независимо от того, требуются ли вам высокочистые элементные покрытия или сложные составные пленки. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов — включая вакуумные компоненты и высокочистые технологические газы — необходимых для освоения процесса распыления. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области тонких пленок и улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий