Технически такого понятия, как «ИПС-металл», не существует. Этот термин является общепринятым сокращением, обозначающим металл или сплав, полученный с помощью производственного процесса, называемого искровое плазменное спекание (ИПС). Это мощный метод быстрой консолидации порошков в твердый объемный материал высокой плотности, а не сам по себе уникальный тип материала.

Искровое плазменное спекание — это не конкретный сплав, а мощная технология консолидации. Его ключевое преимущество заключается в использовании импульсного электрического тока и давления для быстрой спекания порошков, создания высокоплотных, мелкозернистых материалов, которые часто невозможно получить традиционными методами.

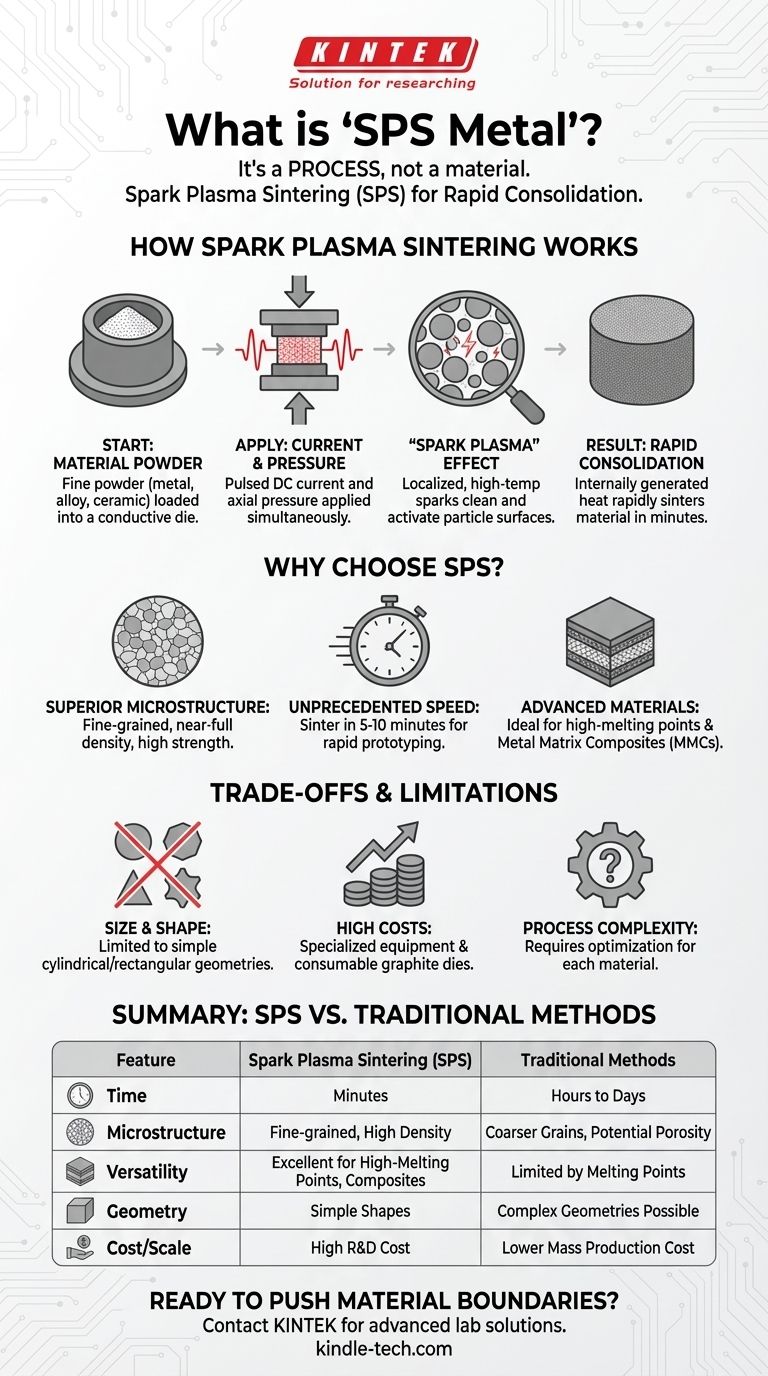

Как работает искровое плазменное спекание

Чтобы понять материалы, которые оно производит, сначала необходимо понять сам процесс. ИПС принципиально отличается от традиционных методов плавления или прессования тем, как он применяет энергию.

Исходная точка: Порошок материала

Процесс начинается не с цельного куска металла, а с тонкого порошка желаемого металла, сплава или даже керамики. Этот порошок загружается в проводящую форму, которая обычно изготавливается из графита.

Основной механизм: Ток и давление

Одновременно применяются две ключевые силы: сильное осевое давление сверху и снизу, а также импульсный прямой электрический ток высокой силы, проходящий непосредственно через частицы порошка.

Эффект «Искровой плазмы»

Импульсный ток является определяющей особенностью. Он генерирует локализованные искровые разряды высокой температуры между отдельными частицами порошка. Этот эффект микроскопически очищает поверхности частиц и активирует их, значительно улучшая их способность скрепляться друг с другом.

Результат: Быстрая консолидация

Поскольку тепло генерируется внутри самого порошка, вся масса нагревается невероятно быстро. Это позволяет спекать и уплотнять материал за считанные минуты, а не за часы, требуемые для традиционных методов на основе печей.

Почему стоит выбрать ИПС по сравнению с традиционными методами?

Уникальный механизм ИПС открывает свойства материалов, которых трудно или невозможно достичь с помощью традиционных методов, таких как литье, ковка или горячее прессование.

Превосходная плотность и микроструктура

Чрезвычайная скорость процесса ИПС предотвращает чрезмерный рост микроскопических зерен внутри металла. Это приводит к мелкозернистой микроструктуре, которая напрямую способствует повышению прочности, твердости и общей улучшенной механической производительности. Сочетание давления и тепла также обеспечивает почти полную плотность, устраняя пористость, которая может ослабить детали.

Беспрецедентная скорость

Консолидация материала за 5–10 минут вместо 8–10 часов — это революционный скачок. Это позволяет проводить быстрое прототипирование и итерации при разработке материалов.

Обработка передовых и новых материалов

ИПС отлично подходит для обработки материалов с чрезвычайно высокой температурой плавления (таких как вольфрам или тантал), которые сложны для традиционного литья. Это также ведущий метод создания металломатричных композитов (ММК) путем встраивания керамических частиц в металлический порошок, создавая материалы с индивидуальными свойствами.

Понимание компромиссов и ограничений

Хотя ИПС является мощным инструментом, это не универсальное решение. Его применение специфично и сопряжено с четкими ограничениями.

Ограничения по размеру и форме

Процесс ограничен простыми цилиндрическими или прямоугольными формами используемых пресс-форм. Он не может производить большие, сложные геометрии, возможные при литье или аддитивном производстве. Размер детали также значительно ограничен возможностями пресса и источника питания.

Высокая стоимость оборудования и оснастки

Системы ИПС — это специализированное, дорогостоящее оборудование. Используемые графитовые формы являются расходными материалами с ограниченным сроком службы, особенно при высоких температурах и давлениях. Это делает процесс наиболее подходящим для применений с высокой добавленной стоимостью.

Сложность процесса

Достижение оптимальных результатов требует тщательной оптимизации многих параметров, включая скорость нагрева, давление, схему импульсов и уровень вакуума. Эта работа по разработке должна проводиться для каждого конкретного материала.

Сделайте правильный выбор для вашей цели

Выбор материала, изготовленного методом ИПС, полностью зависит от основной цели вашего проекта.

- Если ваш основной фокус — максимальная производительность: Материалы, изготовленные методом ИПС, часто демонстрируют превосходную прочность и плотность благодаря своей мелкозернистой микроструктуре, что делает их идеальными для аэрокосмических, оборонных или промышленных применений, связанных с высокими нагрузками.

- Если ваш основной фокус — разработка новых материалов: ИПС — это предпочтительный метод для создания передовых композитов, функционально-градиентных материалов и консолидации порошков, которые невозможно обработать традиционными методами.

- Если ваш основной фокус — быстрое прототипирование образцов материалов: Для небольших компонентов простой геометрии ИПС может изготовить плотную готовую деталь из порошка за считанные минуты, что значительно сокращает циклы разработки.

Понимание того, что ИПС — это мощный процесс, позволяет сосредоточиться на уникальных свойствах материалов, которые он может раскрыть для вашего конкретного применения.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционные методы (например, литье, горячее прессование) |

|---|---|---|

| Время процесса | Минуты | Часы до дней |

| Микроструктура | Мелкозернистая, высокая плотность | Более грубые зерна, возможная пористость |

| Универсальность материалов | Отлично подходит для высокотемпературных металлов, композитов | Ограничено температурами плавления и совместимостью материалов |

| Геометрия детали | Простые формы (цилиндрические, прямоугольные) | Возможны сложные геометрии |

| Стоимость и масштабируемость | Высокая стоимость оборудования, идеально подходит для НИОКР и деталей с высокой ценностью | Более низкая стоимость для массового производства |

Готовы расширить границы производительности материалов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для исследований и разработки материалов. Независимо от того, разрабатываете ли вы новые металломатричные композиты, создаете прототипы высокопрочных сплавов или исследуете пределы искрового плазменного спекания, наш опыт и решения помогут вам достичь превосходных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут ускорить ваши инновации в области материалов.

Связаться с нами

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов