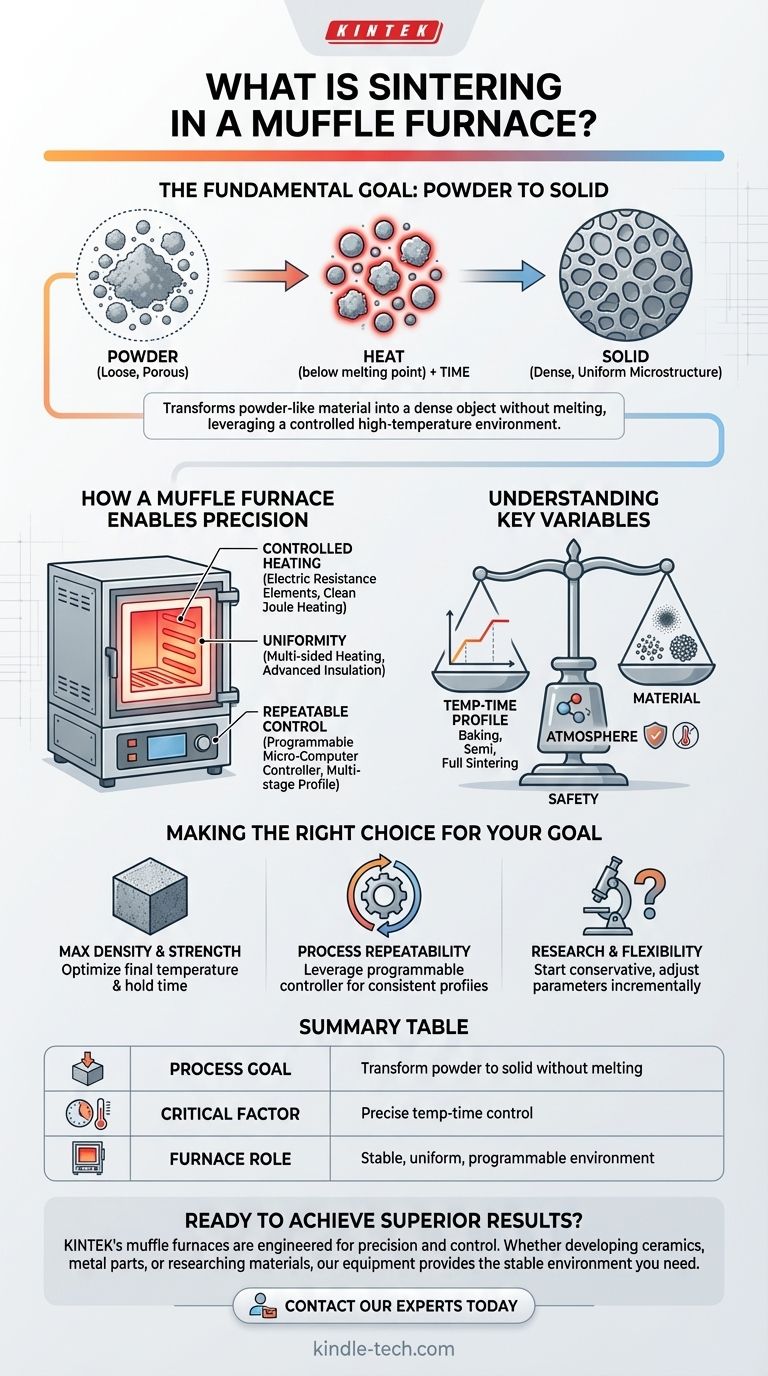

По своей сути, спекание — это термический процесс, который превращает порошкообразный или рыхло упакованный материал в твердый, плотный объект без его плавления. Использование муфельной печи для этого процесса означает использование ее исключительно стабильной и точно контролируемой высокотемпературной среды для достижения этого преобразования. Печь действует как прецизионный инструмент, обеспечивая контролируемую энергию, необходимую для связывания и сплавления частиц материала.

Ключевое понимание заключается в том, что муфельная печь — это не просто духовка; это прецизионный инструмент. Успешное спекание полностью зависит от контроля температуры во времени, и особенности современной муфельной печи — от программируемых контроллеров до усовершенствованной изоляции — разработаны специально для обеспечения этого критического контроля.

Основная цель спекания

Спекание является фундаментальным процессом в материаловедении, особенно для керамики и металлургии. Его успех определяется качеством внутренней структуры конечного материала.

От порошка к твердой массе

Основной механизм спекания включает нагрев материала до температуры ниже его точки плавления. При этой высокой температуре атомы в отдельных частицах становятся достаточно подвижными, чтобы диффундировать через границы соседних частиц.

Это атомное движение эффективно «сваривает» частицы вместе, уменьшая пустое пространство (пористость) между ними и заставляя весь объект сжиматься и уплотняться в твердую, когерентную массу.

Почему микроструктура критически важна

Цель состоит не только в создании твердого объекта, но и в создании объекта с определенной, желаемой микроструктурой. Хорошо выполненный процесс спекания приводит к плотной, однородной структуре с высокой механической прочностью.

Неправильный процесс может привести к неполному связыванию, высокой пористости или слишком крупным зернам, что приведет к слабому и хрупкому конечному продукту.

Как муфельная печь обеспечивает точное спекание

Муфельная печь уникально подходит для спекания, потому что она разработана для контроля и стабильности. Она обеспечивает идеальную среду, управляя несколькими ключевыми переменными.

Принцип контролируемого нагрева

Современные муфельные печи используют электрические нагревательные элементы сопротивления. Когда ток проходит через них, они генерируют предсказуемое и постоянное тепло — явление, известное как джоулев нагрев.

Это позволяет осуществлять чистый процесс нагрева, свободный от продуктов сгорания, которые могли бы загрязнить спекаемый материал.

Однородность благодаря конструкции

Для равномерного спекания всей детали необходима однородность температуры. Высококачественные муфельные печи достигают этого благодаря таким функциям, как:

- Многосторонние нагревательные элементы (например, с трех сторон) для равномерного распределения тепла по всей камере.

- Усовершенствованная изоляция, такая как вакуумно-формованное поликристаллическое муллитовое волокно, которое предотвращает потери тепла и устраняет горячие или холодные точки.

Повторяемость благодаря программируемому управлению

Наиболее важной особенностью для спекания является возможность управления профилем температура-время. Современные муфельные печи используют высокоточные микрокомпьютерные контроллеры.

Эти контроллеры позволяют программировать многоступенчатый процесс: медленный подъем температуры для удаления влаги, выдержка при промежуточной температуре, подъем до конечной температуры спекания, длительная выдержка (или «выдержка»), и контролируемое охлаждение. Это делает процесс научным и повторяемым.

Понимание компромиссов и ключевых переменных

Достижение идеального спекания требует балансировки нескольких конкурирующих факторов. Печь дает вам контроль, но вы должны знать, какие переменные регулировать.

Профиль температура-время

Это самая важная переменная. Процесс часто делится на этапы:

- Выпечка/Сушка: Низкотемпературный этап (например, до 600°C) для медленного удаления остаточной влаги или связующих без растрескивания детали.

- Полуспекание: Промежуточный этап, на котором начинают образовываться шейки частиц, придавая детали первоначальную прочность.

- Полное спекание: Конечный высокотемпературный этап, на котором происходит уплотнение. Точная температура и продолжительность определяют конечную плотность и размер зерна материала.

Состав материала и размер частиц

Печь обеспечивает среду, но материал диктует правила. Химический состав и размер исходных порошковых частиц определяют требуемую температуру и время спекания.

Как правило, более мелкие порошки имеют большую площадь поверхности и будут спекаться при более низких температурах и в течение более короткого времени, чем более крупные порошки.

Роль атмосферы

Хотя многие муфельные печи работают в окружающем воздухе, атмосфера внутри камеры является ключевой переменной. Некоторые печи включают выхлопные отверстия для таких процессов, как озоление, или имеют системы для контроля атмосферы.

Атмосфера может предотвращать окисление металлов или реагировать с материалом для достижения определенных свойств, добавляя еще один уровень контроля.

Требования безопасности и эксплуатации

Печи для спекания работают при чрезвычайно высоких температурах в течение длительных периодов и потребляют значительный электрический ток. Безопасность имеет первостепенное значение.

Ищите такие функции, как автоматическая защита от перегрева, отключение питания при открытии дверцы и обнаружение неисправности термопары. Это не роскошь; это необходимо для безопасной эксплуатации.

Правильный выбор для вашей цели

Чтобы эффективно применить эти знания, согласуйте параметры вашего процесса с вашей основной целью.

- Если ваша основная цель — максимальная плотность и прочность материала: Уделите самое пристальное внимание оптимизации конечной температуры спекания и времени выдержки, так как они напрямую определяют конечную микроструктуру.

- Если ваша основная цель — повторяемость процесса для производства: Используйте программируемый контроллер печи для создания, сохранения и выполнения точного многоступенчатого термического профиля для каждого цикла.

- Если ваша основная цель — исследования с новыми материалами: Начните с консервативных параметров (более низкая температура, более короткое время выдержки) и постепенно корректируйте их, тщательно документируя результаты, чтобы определить поведение материала.

Понимая эти принципы, вы превращаете муфельную печь из простого источника тепла в прецизионный инструмент для создания передовых материалов с предсказуемыми, высококачественными результатами.

Сводная таблица:

| Аспект | Ключевое понимание |

|---|---|

| Цель процесса | Превращение порошка в твердую, плотную массу без плавления. |

| Критический фактор | Точный контроль профиля температура-время. |

| Роль печи | Обеспечивает стабильную, однородную и программируемую высокотемпературную среду. |

| Ключевые переменные | Температура, время выдержки, состав материала и атмосфера. |

| Основные области применения | Производство керамики, порошковая металлургия, материаловедение. |

Готовы достичь превосходной плотности материала и повторяемых результатов?

Муфельные печи KINTEK разработаны с точностью и контролем, необходимыми для успешного спекания. Независимо от того, разрабатываете ли вы новую керамику, производите металлические детали или проводите передовые исследования материалов, наше лабораторное оборудование обеспечивает стабильную высокотемпературную среду, необходимую для вашего процесса.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания, соответствующее конкретным потребностям вашей лаборатории.

Визуальное руководство

Связанные товары

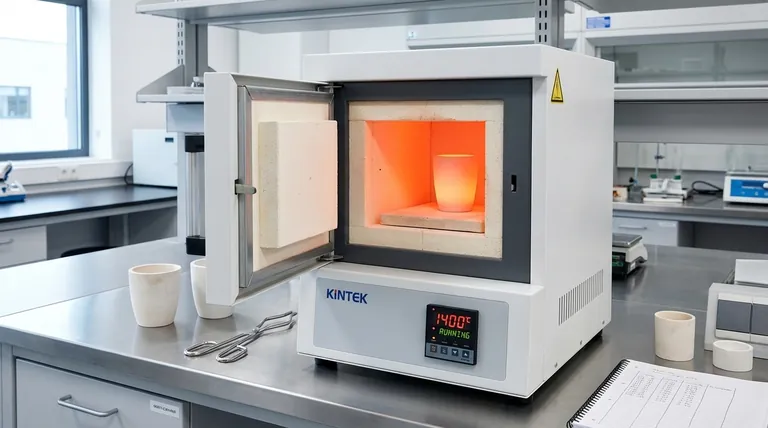

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что влияет на температуру плавления вещества? Раскройте ключевые факторы и силы

- Как муфельная печь используется для разложения проб? Руководство по сухому озолению для точного анализа

- Как пользоваться муфельной печью? Освойте пошаговый процесс для безопасных и точных результатов

- Как называется лабораторная печь? Руководство по муфельным и трубчатым печам

- Каковы недостатки мокрого озоления? Ключевые риски безопасности и загрязнения