По сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытия в вакууме, при котором твердый материал испаряется, а затем осаждается атом за атомом на целевом объекте. Это создает чрезвычайно тонкую, твердую пленку с прочной адгезией, которая повышает долговечность, износостойкость и внешний вид детали. В отличие от традиционной покраски или гальваники, покрытие становится неотъемлемой частью самой поверхности.

Ключевой вывод заключается в том, что PVD — это не просто поверхностный слой; это метод инженерии поверхности. Осаждая материал на атомном уровне в вакууме, он коренным образом улучшает физические свойства продукта, обеспечивая превосходную производительность и долговечность, с которыми не могут сравниться традиционные методы.

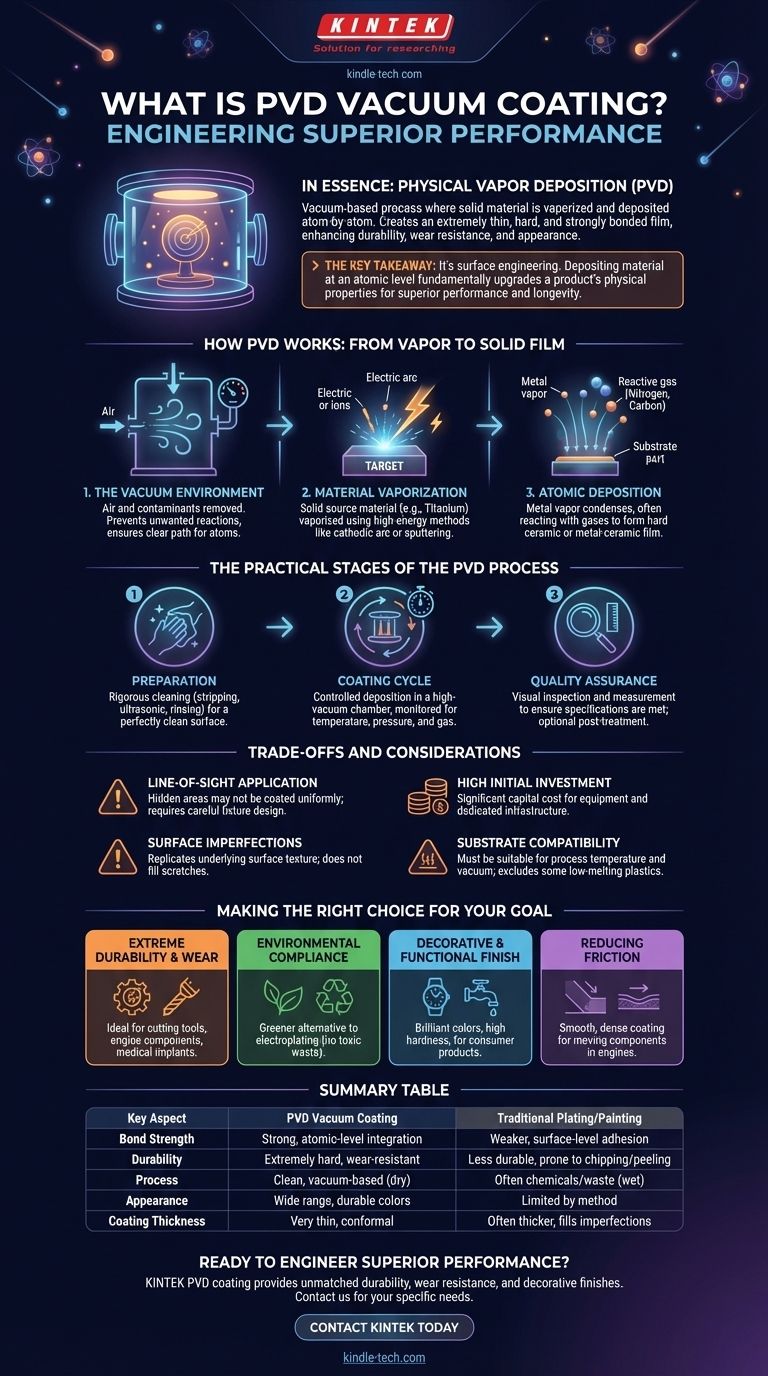

Как работает PVD: от пара к твердой пленке

Чтобы понять преимущества PVD, сначала необходимо понять его основной механизм. Весь процесс происходит внутри камеры высокого вакуума — контролируемой среды, которая имеет решающее значение для конечного результата.

Вакуумная среда

Процесс начинается с создания вакуума для удаления практически всего воздуха и других газообразных загрязнений. Это критически важно, поскольку предотвращает любые нежелательные реакции с испаренным материалом покрытия и гарантирует, что атомы имеют свободный путь к подложке.

Испарение материала

Затем твердый исходный материал, известный как «мишень» (часто это чистый металл, такой как титан, цирконий или хром), испаряется. Обычно это достигается с помощью высокоэнергетических методов, таких как катодно-дуговое испарение, при котором электрическая дуга ударяет по мишени, или распыление, при котором мишень бомбардируется ионами.

Атомное осаждение

Образовавшийся металлический пар проходит через вакуумную камеру и конденсируется на покрываемых деталях. Часто вводится реактивный газ, такой как азот или газ на основе углерода. Испаренные атомы металла реагируют с этим газом по мере осаждения, образуя на поверхности чрезвычайно твердую и прочную керамическую или металлокерамическую пленку.

Практические этапы процесса PVD

Получение безупречного покрытия PVD — это многоступенчатый промышленный процесс, требующий точности на каждом этапе.

Подготовка имеет первостепенное значение

Прежде чем попасть в вакуумную камеру, детали проходят тщательную очистку и предварительную обработку. Это может включать удаление старых покрытий, ультразвуковую очистку и промывку для удаления любых масел, пыли или оксидов. Идеально чистая поверхность является обязательным условием для правильной адгезии.

Цикл нанесения покрытия

Детали надежно закрепляются на приспособлениях для обеспечения равномерного воздействия. Оказавшись внутри камеры, начинается цикл PVD, в ходе которого в течение определенного времени осаждается тонкая пленка. Этот этап строго контролируется по температуре, давлению и составу газа.

Контроль качества и отделка

После нанесения покрытия детали проходят контроль качества. Это включает визуальный осмотр и часто измерение толщины для обеспечения соответствия спецификациям. В зависимости от применения некоторые детали могут пройти окончательную постобработку для достижения определенной отделки.

Понимание компромиссов и соображений

Несмотря на свою мощность, PVD не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Применение с прямой видимостью

Процесс осаждения по своей сути является «прямой видимостью». Области, которые скрыты или находятся глубоко внутри сложных внутренних геометрий, могут не получить равномерного покрытия. Это необходимо учитывать на этапе проектирования детали и установки.

Высокие первоначальные инвестиции

Оборудование PVD, включая вакуумные камеры, источники питания и системы управления, представляет собой значительные капиталовложения. Это не процесс для мастерской, а промышленный процесс, требующий специальной инфраструктуры.

Дефекты поверхности воспроизводятся

PVD создает чрезвычайно тонкую, конформную пленку. Она не скроет и не заполнит царапины, следы инструмента или другие дефекты поверхности. Напротив, она точно воспроизведет текстуру нижележащей поверхности, что делает качество подложки критически важным.

Совместимость с подложкой

Хотя PVD работает практически на любом неорганическом материале, температура процесса, хотя и ниже, чем при многих термообработках, должна быть подходящей для подложки. Некоторые пластмассы с низкой температурой плавления или закаленные материалы могут быть несовместимы.

Сделайте правильный выбор для вашей цели

PVD — это стратегический выбор, используемый для достижения конкретных целей производительности. Используйте эти пункты для принятия решения.

- Если ваша основная цель — экстремальная долговечность и износостойкость: PVD — лучший выбор для продления срока службы режущих инструментов, деталей двигателей или медицинских имплантатов.

- Если ваша основная цель — соответствие экологическим нормам: PVD является высокоэффективной и более экологичной альтернативой традиционным методам гальваники, таким как твердое хромирование, поскольку не производит токсичных отходов.

- Если ваша основная цель — декоративная, но функциональная отделка: PVD предлагает широкий спектр ярких цветов с твердостью, недостижимой для краски, что идеально подходит для потребительских товаров, таких как часы, смесители и огнестрельное оружие.

- Если ваша основная цель — снижение трения: Гладкая, плотная структура покрытий PVD создает поверхность с низким коэффициентом трения, что идеально подходит для движущихся компонентов в двигателях и механизмах.

В конечном счете, понимание PVD позволяет вам выйти за рамки простой обработки поверхности и создавать превосходную производительность продукта, начиная с атомного уровня.

Сводная таблица:

| Ключевой аспект | Вакуумное напыление PVD | Традиционная гальваника/покраска |

|---|---|---|

| Прочность сцепления | Прочная интеграция на атомном уровне | Более слабое сцепление с поверхностью |

| Долговечность | Чрезвычайно твердый, износостойкий | Менее долговечный, склонен к сколам/отслаиванию |

| Процесс | Чистый, вакуумный (сухой процесс) | Часто включает химикаты/отходы (мокрый процесс) |

| Внешний вид | Широкий спектр прочных, декоративных цветов | Ограничен методом, менее долговечная отделка |

| Толщина покрытия | Очень тонкая, конформная пленка | Часто толще, может скрывать/заполнять дефекты |

Готовы внедрить превосходную производительность в свою продукцию?

Покрытие PVD от KINTEK может преобразить ваши компоненты, обеспечивая непревзойденную долговечность, износостойкость и яркую декоративную отделку. Наш опыт в лабораторном и промышленном оборудовании гарантирует, что вы получите правильное решение для нанесения покрытий для ваших конкретных нужд — будь то режущие инструменты, медицинские устройства или потребительские товары.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши услуги по вакуумному напылению PVD могут повысить долговечность и производительность вашей продукции.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий