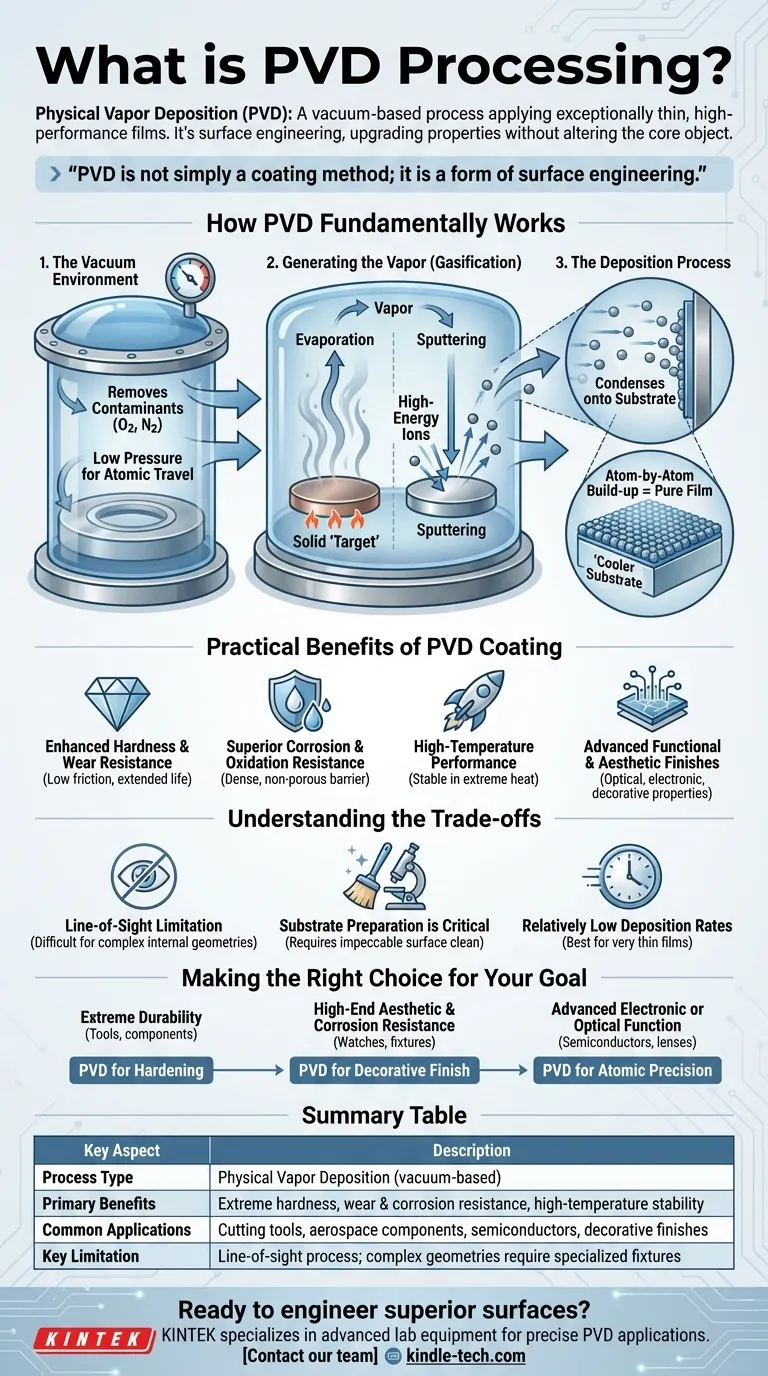

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий в вакууме, при котором на подложку наносится исключительно тонкая высокоэффективная пленка. Процесс работает путем превращения твердого исходного материала в пар, который затем проходит через вакуум и конденсируется на целевом объекте, создавая покрытие атом за атомом. Этот метод является чисто физическим; химические реакции не происходят.

PVD — это не просто метод нанесения покрытия; это форма поверхностной инженерии. Он позволяет принципиально улучшить поверхностные свойства материала — такие как твердость, износостойкость или проводимость — без изменения основных свойств основного объекта.

Как работает PVD

Процесс PVD можно разделить на три критические стадии, все из которых происходят в условиях точно контролируемого высокого вакуума.

Вакуумная среда

Весь процесс происходит внутри вакуумной камеры при очень низком давлении. Это необходимо для удаления атмосферных загрязнителей, таких как кислород и азот, которые в противном случае мешали бы нанесению покрытия. Вакуум также позволяет испаренным атомам перемещаться непосредственно к подложке, не сталкиваясь с молекулами воздуха.

Генерация пара (газификация)

Твердый, чистый исходный материал, известный как мишень, превращается в пар. Обычно это достигается одним из двух основных методов:

- Испарение: Целевой материал нагревается до тех пор, пока не испарится в газ.

- Распыление: Мишень бомбардируется высокоэнергетическими ионами (часто из инертного газа, такого как аргон), которые физически выбивают атомы с поверхности мишени.

Процесс осаждения

Испаренный материал перемещается через вакуумную камеру и конденсируется на более холодной подложке (объекте, на который наносится покрытие). Поскольку это происходит на атомном уровне, получающаяся пленка чрезвычайно плотная, чистая и прочно связана с поверхностью. Она точно воспроизводит исходную поверхность объекта, часто не требуя последующей полировки.

Практические преимущества PVD-покрытия

Истинная ценность PVD заключается в функциональных свойствах, которые оно придает поверхности. Эти покрытия решают конкретные инженерные и дизайнерские задачи.

Повышенная твердость и износостойкость

PVD-покрытия исключительно тверды и имеют низкий коэффициент трения. Это делает их идеальными для режущих инструментов, компонентов двигателей и других деталей, подверженных интенсивному износу, значительно продлевая срок их службы.

Превосходная коррозионная и окислительная стойкость

Нанесенная пленка невероятно плотная и непористая, создавая прочный барьер, который защищает подложку от окисления и химического воздействия. Это критически важно для компонентов, используемых в агрессивных средах.

Высокотемпературная производительность

Многие PVD-покрытия очень стабильны при повышенных температурах. Это делает их незаменимыми для применения в аэрокосмической промышленности, где компоненты должны выдерживать экстремальное тепло и абляцию.

Усовершенствованные функциональные и эстетические покрытия

PVD используется для создания тонких пленок с определенными оптическими или электронными свойствами, что жизненно важно для полупроводников, тонкопленочных солнечных панелей и специализированного стекла. Он также используется для долговечных, высококачественных декоративных покрытий на потребительских товарах, где важны как внешний вид, так и долговечность.

Понимание компромиссов

Хотя PVD является мощным решением, оно не универсально. Понимание его ограничений является ключом к эффективному использованию.

Ограничение прямой видимости

Испаренный материал покрытия движется по прямой линии от источника к подложке. Это очень затрудняет равномерное покрытие сложных внутренних геометрических форм или нижних сторон сложных деталей без сложных приспособлений и вращения.

Критически важна подготовка подложки

Производительность PVD-покрытия сильно зависит от состояния поверхности, на которую оно наносится. Подложка должна быть безупречно чистой и свободной от любых загрязнений, так как тонкая пленка будет воспроизводить любые поверхностные дефекты.

Относительно низкие скорости осаждения

По сравнению с такими процессами, как гальваника, PVD, как правило, является более медленным методом наращивания толщины материала. Он оптимизирован для производства очень тонких пленок (обычно несколько микрон), а не для создания толстых, объемных покрытий.

Правильный выбор для вашей цели

PVD — это специализированный процесс, выбранный для решения конкретной проблемы. Ваше решение об его использовании должно основываться на вашей основной цели.

- Если ваш основной акцент делается на исключительную долговечность и износостойкость: PVD является ведущим выбором для упрочнения поверхностей инструментов, пресс-форм и механических компонентов для продления их срока службы.

- Если ваш основной акцент делается на высококачественную эстетику с коррозионной стойкостью: PVD предлагает превосходное и долговечное декоративное покрытие для таких предметов, как часы, архитектурная фурнитура и сантехника.

- Если ваш основной акцент делается на передовые электронные или оптические функции: PVD обеспечивает точность на атомном уровне, необходимую для производства полупроводников, датчиков и специализированных оптических линз.

В конечном итоге, PVD является ключевой технологией, позволяющей создавать современные высокопроизводительные продукты путем точного проектирования их поверхностей.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (на основе вакуума) |

| Основные преимущества | Чрезвычайная твердость, износостойкость и коррозионная стойкость, стабильность при высоких температурах |

| Типичные применения | Режущие инструменты, аэрокосмические компоненты, полупроводники, декоративные покрытия |

| Ключевое ограничение | Процесс прямой видимости; сложные геометрии требуют специальных приспособлений |

Готовы создать превосходные поверхности для вашей продукции?

PVD-обработка — это мощное решение для повышения долговечности, производительности и эстетики. Эксперты KINTEK специализируются на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного применения PVD. Независимо от того, разрабатываете ли вы режущие инструменты, аэрокосмические компоненты или высококачественные потребительские товары, мы можем помочь вам добиться идеального покрытия.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах