По своей сути, газификация плазменной горелкой — это процесс экстремального термического разрушения, который использует перегретый, электрически заряженный газ, или плазму, для разложения опасных отходов. Работая при температурах, более высоких, чем температура поверхности Солнца, он не просто сжигает отходы; он вызывает молекулярную диссоциацию, разлагая материалы на их основные элементарные компоненты. Затем эти элементы переформируются в горючий синтез-газ и нетоксичное, стеклоподобное твердое вещество.

Плазменную газификацию следует рассматривать не просто как утилизацию отходов, а как процесс преобразования отходов. Ее основная ценность заключается в уникальной способности преобразовывать высокоопасные материалы в два отдельных и потенциально ценных побочных продукта: чисто сжигаемое топливное топливо и инертный, коммерчески пригодный шлак.

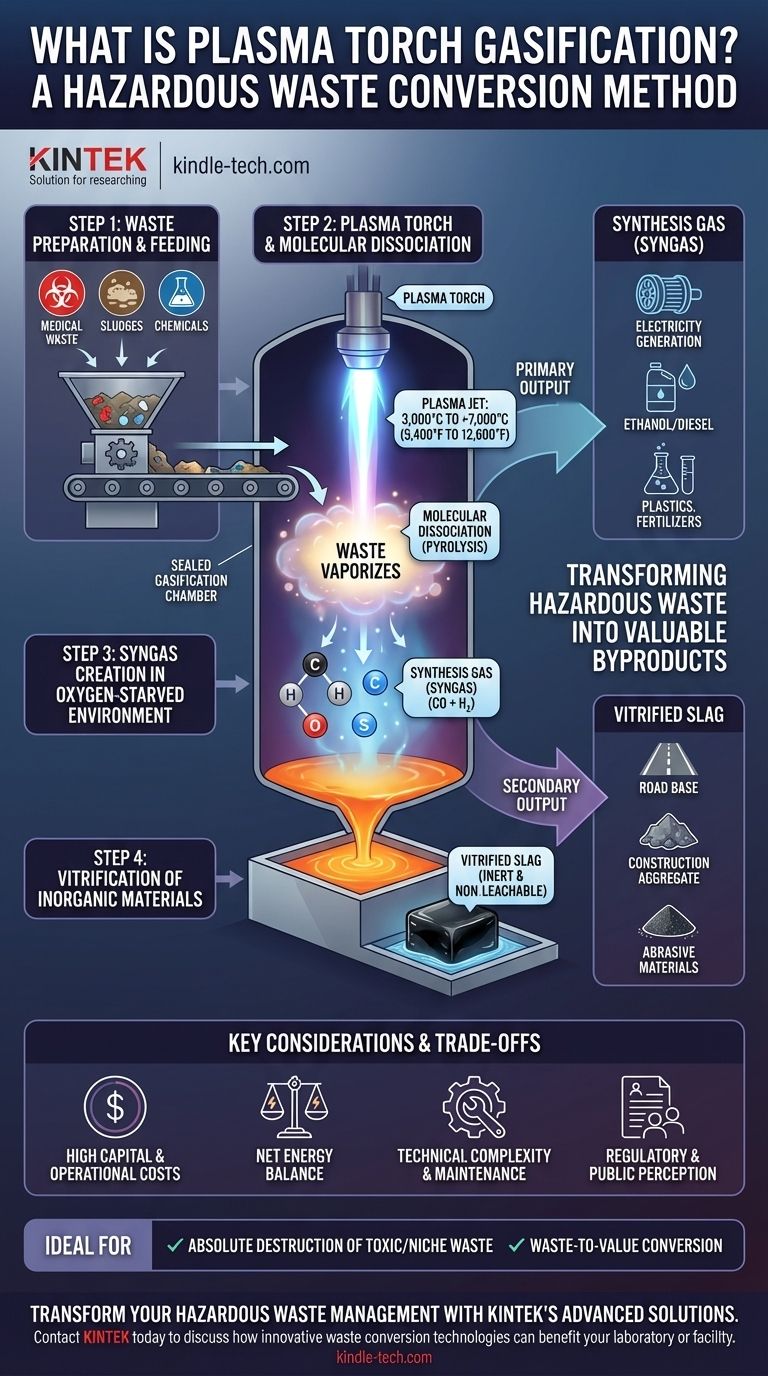

Как работает плазменная газификация: пошаговое описание

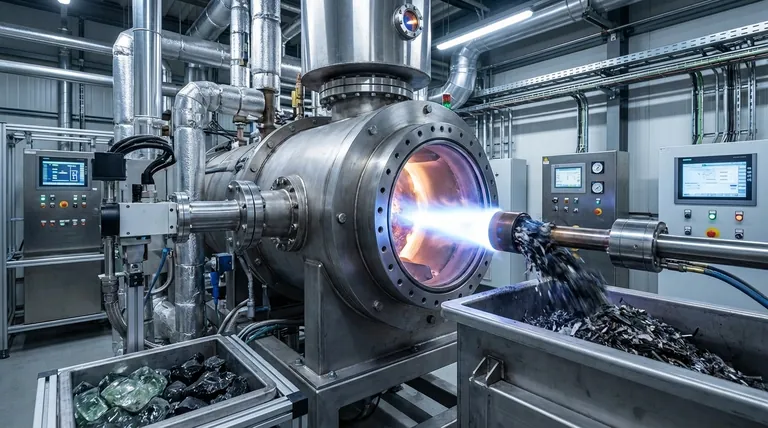

Чтобы понять ее применение, важно визуализировать этот процесс. Это высококонтролируемая многоступенчатая инженерная система, далекая от простого сжигания.

Шаг 1: Подготовка и подача отходов

Отходы, которые могут варьироваться от медицинских отходов до промышленных шламов и химических агентов, часто подвергаются предварительной обработке (измельчению или смешиванию) для обеспечения однородной подачи. Затем этот материал подается в герметичную камеру газификации.

Шаг 2: Плазменная горелка и молекулярная диссоциация

Это сердце системы. Плазменная горелка пропускает высокое напряжение через поток газа (например, воздуха или азота), создавая столб плазмы — четвертое состояние материи.

Этот плазменный луч с температурой от 3000°C до более 7000°C (5400°F до 12 600°F) направляется на отходы. Интенсивная энергия мгновенно испаряет органические материалы и разрушает их химические связи, процесс, известный как пиролиз.

Шаг 3: Создание синтез-газа в среде с дефицитом кислорода

Реактор поддерживается при очень низком уровне кислорода. Это предотвращает сгорание (горение) и вместо этого заставляет диссоциированные элементы — в основном углерод, водород и кислород — рекомбинировать в смесь, называемую синтез-газом, или сингазом.

Синтез-газ состоит в основном из монооксида углерода (CO) и водорода (H₂), оба из которых являются горючими видами топлива.

Шаг 4: Остекловывание неорганических материалов

Любые неорганические материалы в потоке отходов, такие как металлы, стекло и минералы, плавятся под воздействием экстремального тепла. Этот расплавленный материал собирается на дне реактора. После слива и охлаждения он образует твердую, черную, стеклоподобную породу, называемую остеклованным шлаком.

Анализ результатов: от опасных отходов к побочным продуктам

Успех плазменной газификации измеряется качеством и полезностью ее продуктов. Цель состоит в том, чтобы полностью устранить первоначальную опасность.

Основной продукт: Синтез-газ (Сингаз)

Синтез-газ является ценным топливом. Его можно очистить, а затем использовать несколькими способами:

- Сжигание в газовой турбине или двигателе для выработки электроэнергии.

- Превращение в жидкое топливо, такое как этанол или дизельное топливо, с помощью химических процессов.

- Использование в качестве химического сырья для производства пластмасс и удобрений.

Это создает путь от отходов к энергии, превращая затраты на утилизацию в потенциальный источник дохода.

Вторичный продукт: Остеклованный шлак

Наиболее важным свойством шлака является то, что он инертен и невыщелачивается. Процесс остекловывания улавливает тяжелые металлы и другие неорганические токсины в стеклянной матрице, не давая им раствориться и загрязнить почву или грунтовые воды.

Этот инертный шлак проходит строгие экологические испытания и часто может быть продан для использования в качестве строительного заполнителя, дорожного основания или в абразивных материалах.

Понимание компромиссов и ключевых моментов

Хотя плазменная газификация технологически впечатляет, она не является универсальным решением. Ее внедрение требует тщательного анализа ее значительных затрат и сложностей.

Высокие капитальные и эксплуатационные расходы

Это самый большой барьер для внедрения. Объекты плазменной газификации чрезвычайно дороги в строительстве из-за сложных реакторов, плазменных горелок и систем обработки газа. Эксплуатационные расходы также высоки и в первую очередь обусловлены огромным потреблением электроэнергии плазменными горелками.

Чистый энергетический баланс

Критический вопрос для любого проекта — это его чистый энергетический баланс. Система должна производить больше энергии из синтез-газа, чем потребляют плазменные горелки, чтобы считаться истинным производителем чистой энергии. Этот баланс сильно зависит от энергетического содержания отходов.

Техническая сложность и техническое обслуживание

Это не системы, которые можно просто «настроить и забыть». Они требуют высококвалифицированных операторов и строгого графика технического обслуживания. Например, электроды в плазменных горелках являются расходными компонентами, требующими регулярной замены.

Регулирование и общественное восприятие

Поскольку это термический процесс, плазменная газификация иногда может ошибочно приравниваться общественностью и регулирующими органами к сжиганию отходов. Это может привести к оппозиции по принципу «Не на моем заднем дворе» (NIMBY) и длительному, сложному процессу лицензирования.

Является ли плазменная газификация правильным решением для вашей цели?

Выбор этой технологии требует согласования ее уникальных возможностей с вашими конкретными целями.

- Если ваш основной фокус — абсолютное уничтожение высокотоксичных или нишевых отходов (таких как ПХБ, асбест или химическое оружие): Ее способность достигать полного молекулярного распада делает ее, пожалуй, самой эффективной и безопасной технологией уничтожения из всех существующих.

- Если ваш основной фокус — экономичное сокращение объема общих опасных материалов: Высокая стоимость плазменной газификации может сделать усовершенствованное сжигание более прагматичным выбором, при условии, что образующийся пепел может быть безопасно утилизирован на свалке.

- Если ваш основной фокус — создание экономики замкнутого цикла или потока отходов в ценность: Эта технология превосходна в преобразовании опасных обязательств в ощутимые активы (энергию и строительные материалы), но она требует значительных первоначальных инвестиций и долгосрочного, стабильного снабжения подходящими отходами.

В конечном счете, плазменная газификация представляет собой мощный, хотя и дорогостоящий, инструмент для преобразования самых сложных отходов в мире из экологического бремени в ценный ресурс.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Плазма высокой температуры (3000°C - 7000°C) молекулярно разрушает отходы в среде с дефицитом кислорода. |

| Основной продукт | Синтез-газ (сингаз: CO + H₂), горючее топливо для выработки электроэнергии или химического производства. |

| Вторичный продукт | Остеклованный шлак, инертное, невыщелачиваемое твердое вещество, пригодное для строительства. |

| Идеально подходит для | Абсолютное уничтожение высокотоксичных отходов (например, ПХБ, асбеста) и преобразование отходов в энергию. |

| Ключевая проблема | Высокие капитальные/эксплуатационные расходы и значительное потребление электроэнергии. |

Преобразите управление опасными отходами с помощью передовых решений KINTEK.

Как специалисты по лабораторному оборудованию и расходным материалам, KINTEK понимает острую необходимость в безопасной, эффективной и устойчивой утилизации опасных материалов. Технология плазменной газификации предлагает мощный путь не только для устранения опасных отходов, но и для их преобразования в ценные ресурсы, такие как чистая энергия и пригодные для повторного использования материалы.

Если вы оцениваете передовые методы утилизации токсичных или труднообрабатываемых отходов, наш опыт поможет вам определить, соответствует ли это высокотехнологичное решение вашим операционным целям и целям устойчивого развития.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как инновационные технологии преобразования отходов могут принести пользу вашей лаборатории или объекту.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD