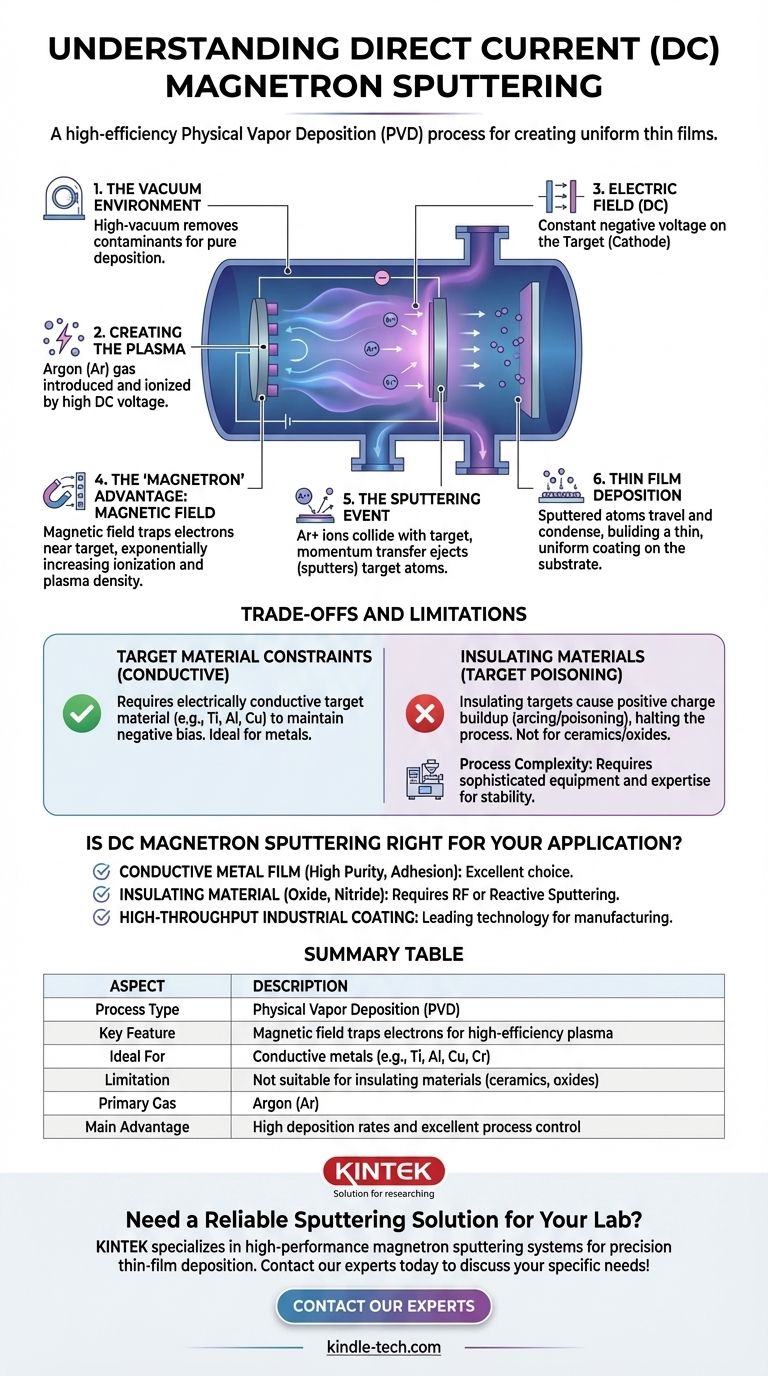

Магнетронное напыление постоянным током (DC) — это процесс физического осаждения из паровой фазы (PVD), используемый для создания высококачественных, однородных тонких пленок. Он работает путем генерации плазмы в вакууме и использования комбинации статического электрического поля и магнитного поля для бомбардировки исходного материала (мишени) ионами. Эта бомбардировка выбивает атомы из мишени, которые затем перемещаются и конденсируются на подложке, образуя желаемое покрытие.

Определяющей особенностью магнетронного напыления является использование магнитного поля для удержания электронов вблизи материала мишени. Это, казалось бы, простое дополнение резко повышает эффективность плазмы, что приводит к значительно более высоким скоростям осаждения и лучшему контролю процесса по сравнению с базовыми методами напыления.

Разбор процесса напыления

Чтобы понять магнетронное напыление постоянным током, лучше всего разбить его на основные этапы. Каждый шаг играет решающую роль в конечном качестве тонкой пленки.

Вакуумная среда

Весь процесс происходит внутри герметичной вакуумной камеры высокого разрежения. Удаление воздуха и других газов необходимо для предотвращения загрязнения пленки и обеспечения свободного перемещения распыленных атомов от мишени к подложке.

Создание плазмы

После достижения вакуума в камеру вводится небольшое количество инертного газа — чаще всего аргона (Ar) — при низком давлении. Затем между двумя электродами: катодом (который является мишенью) и анодом, подается высокое постоянное напряжение. Это высокое напряжение ионизирует аргон, отрывая электроны от атомов аргона и создавая смесь положительных ионов аргона (Ar+) и свободных электронов. Этот ионизированный газ и есть плазма, часто видимая как характерное свечение.

Роль электрического поля (постоянного тока)

Аспект «постоянного тока» означает, что на материал мишени (катод) подается постоянное отрицательное напряжение. Положительно заряженные ионы аргона в плазме естественным образом ускоряются этим электрическим полем и агрессивно притягиваются к отрицательно заряженной мишени.

Преимущество «Магнетрона»: Магнитное поле

Это ключевое новшество. За мишенью располагается сильное постоянное магнитное поле. Это магнитное поле не оказывает прямого влияния на тяжелые ионы аргона, но оно оказывает глубокое влияние на легкие, отрицательно заряженные электроны.

Поле заставляет эти электроны двигаться по циклоидальной траектории близко к поверхности мишени. Заставляя их проходить гораздо более длинный путь вместо того, чтобы улетать, вероятность их столкновения с нейтральными атомами аргона и их ионизации экспоненциально возрастает. Это создает гораздо более плотную и интенсивную плазму именно там, где это необходимо — прямо перед мишенью.

Событие напыления

Плотное облако положительных ионов аргона, ускоренных электрическим полем, сталкивается с поверхностью мишени со значительной энергией. Каждое столкновение действует как микроскопический удар бильярдных шаров, передавая импульс и выбивая, или «распыляя», атомы из материала мишени.

Осаждение тонкой пленки

Эти вновь высвобожденные нейтральные атомы из материала мишени движутся по прямой линии через среду с низким давлением. Когда они достигают подложки (объекта, который покрывается), они конденсируются на ее поверхности, постепенно формируя тонкую, однородную пленку.

Понимание компромиссов и ограничений

Хотя магнетронное напыление постоянным током является мощным, оно не является универсальным решением. Его основной механизм налагает определенные ограничения, которые критически важно понимать.

Ограничения по материалу мишени

Основное ограничение метода постоянного тока заключается в том, что материал мишени должен быть электропроводящим. На мишени должна поддерживаться постоянная отрицательная зарядка для притяжения положительных ионов.

Если вы попытаетесь напылить непроводящий или диэлектрический материал (например, керамику или оксид), положительный заряд от прибывающих ионов быстро накапливается на поверхности мишени. Этот эффект, известный как отравление мишени или дуговой разряд, нейтрализует отрицательный потенциал и фактически прекращает процесс напыления.

Сложность процесса

Системы магнетронного напыления представляют собой сложное оборудование. Они требуют насосов высокого вакуума, точных регуляторов расхода газа, источников питания постоянного тока высокого напряжения и тщательно спроектированных магнитных систем. Достижение стабильного и воспроизводимого процесса требует значительного опыта и контроля.

Подходит ли магнетронное напыление постоянным током для вашего применения?

Решение об использовании этой техники полностью зависит от ваших требований к материалам и производственных целей.

- Если ваша основная цель — нанесение проводящей металлической пленки с высокой чистотой и хорошей адгезией: Магнетронное напыление постоянным током является отраслевым стандартом, эффективным и высоконадежным выбором для таких материалов, как титан, алюминий, медь или хром.

- Если ваша основная цель — нанесение непроводящего материала, такого как оксид или нитрид: Вам нужно будет рассмотреть методы, выходящие за рамки напыления постоянным током, такие как напыление с использованием радиочастоты (RF) или реактивное напыление, которые разработаны для преодоления проблемы накопления заряда.

- Если ваша основная цель — высокопроизводительное промышленное нанесение покрытий: Высокие скорости осаждения и масштабируемость магнетронного напыления делают его ведущей технологией для производственных применений, таких как нанесение покрытий на архитектурное стекло или производство микроэлектроники.

Понимание принципов того, как магнитное поле усиливает плазму, является ключом к эффективному использованию этой мощной технологии нанесения тонких пленок.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Ключевая особенность | Магнитное поле удерживает электроны для высокоэффективной плазмы |

| Идеально подходит для | Проводящие металлы (например, Ti, Al, Cu, Cr) |

| Ограничение | Не подходит для непроводящих материалов (керамика, оксиды) |

| Основной используемый газ | Аргон (Ar) |

| Основное преимущество | Высокие скорости осаждения и превосходный контроль процесса |

Нужно надежное решение для напыления для вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы магнетронного напыления, разработанные для прецизионного нанесения тонких пленок. Независимо от того, работаете ли вы с проводящими металлами или исследуете передовые материалы, наш опыт гарантирует, что вы получите правильное оборудование для превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как KINTEK может расширить ваши возможности в исследованиях и производстве!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения