Без сомнения, наиболее распространенный процесс термообработки, используемый для увеличения твердости стали, известен как закалка, который состоит из нагрева металла до определенной температуры, а затем его быстрого охлаждения в процессе, называемом закалкой. За этим почти всегда следует вторичная термообработка, называемая отпуском, для снижения хрупкости и улучшения вязкости.

Основной принцип заключается не только в нагреве и охлаждении; он заключается в использовании температуры для целенаправленного манипулирования внутренней кристаллической структурой стали, фиксации ее в твердом, но хрупком состоянии (закалка), а затем тщательной доработке этой структуры для достижения полезного баланса твердости и вязкости (отпуск).

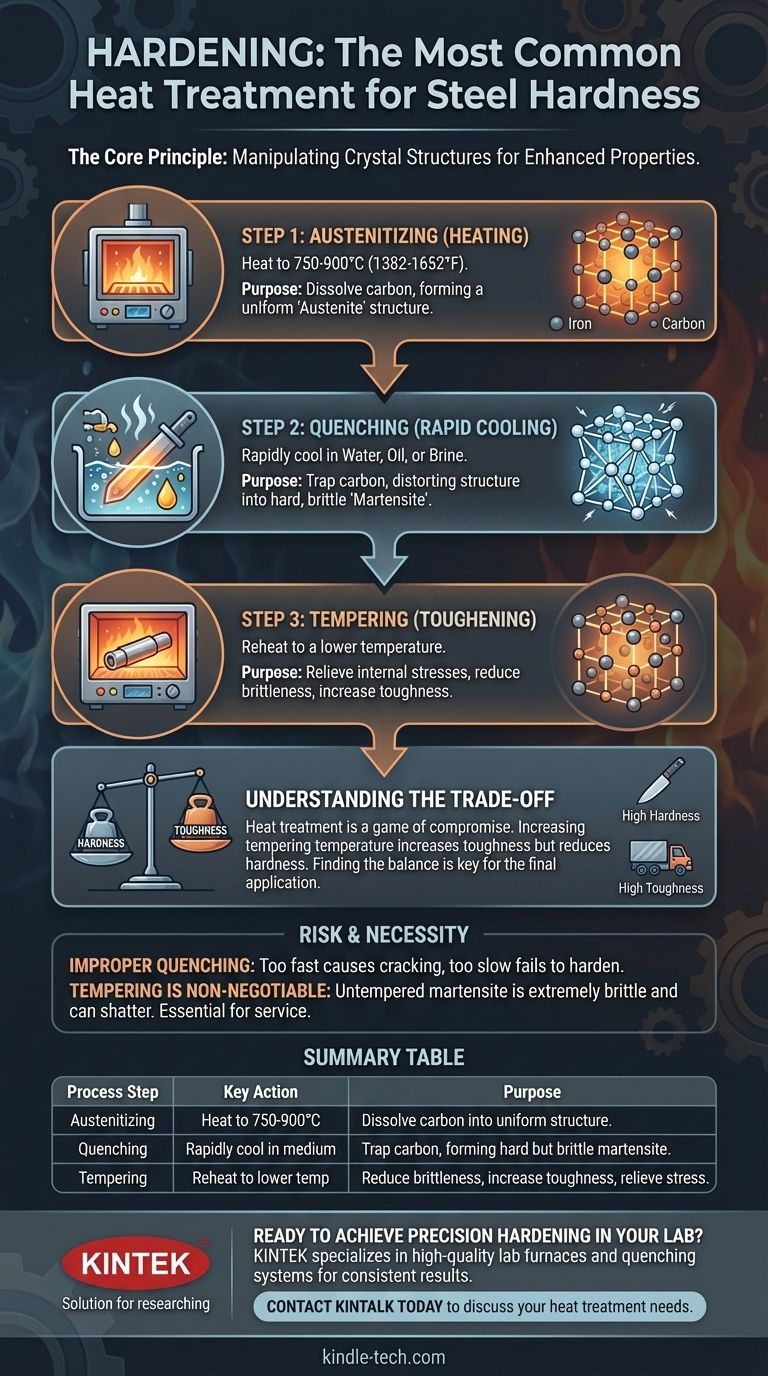

Основной принцип: манипулирование кристаллическими структурами

Чтобы понять закалку, вы должны сначала понять, что сталь не является статическим материалом. На микроскопическом уровне ее атомы железа и углерода располагаются в различные кристаллические структуры в зависимости от температуры. Термообработка – это преднамеренный контроль этих структур.

Шаг 1: Аустенитизация (фаза нагрева)

Процесс начинается с нагрева стали до аустенитного диапазона, обычно между 750-900°C (1382-1652°F). При этой температуре кристаллическая структура стали превращается в форму, называемую аустенитом.

Представьте аустенит как микроскопическую губку. Он обладает уникальной способностью растворять атомы углерода из других частей стали в своей собственной структуре, создавая однородный, богатый углеродом твердый раствор. Этот шаг критически важен; без него нечего закаливать.

Шаг 2: Закалка (фаза быстрого охлаждения)

Как только углерод равномерно растворится, сталь закаливается — быстро охлаждается путем погружения ее в среду, такую как вода, масло или рассол.

Это внезапное падение температуры не дает атомам углерода времени покинуть кристаллическую структуру железа, как это обычно происходит при медленном охлаждении. Вместо этого они оказываются в ловушке, деформируя структуру в новую, сильно напряженную и очень твердую фазу, называемую мартенситом. Образование мартенсита является основным источником резкого увеличения твердости.

Шаг 3: Отпуск (фаза повышения вязкости)

Сталь в свежезакаленном, мартенситном состоянии чрезвычайно тверда, но также очень хрупка, подобно стеклу. Для большинства практических применений эта хрупкость делает ее непригодной, так как она разрушится при ударе или напряжении.

Для решения этой проблемы закаленная деталь немедленно повторно нагревается до гораздо более низкой температуры в процессе, называемом отпуском. Этот контролируемый повторный нагрев позволяет части захваченного углерода выделиться, снимая внутренние напряжения в мартенсите. Этот важный шаг немного снижает твердость, но значительно увеличивает вязкость материала (его способность поглощать энергию и деформироваться без разрушения).

Понимание компромиссов: твердость против вязкости

Термообработка не является волшебной палочкой; это игра компромиссов. Свойства, которые вы приобретаете, напрямую уравновешиваются свойствами, которыми вы жертвуете.

Неизбежный компромисс

Вы не можете одновременно максимизировать твердость и вязкость. Чем выше температура отпуска, тем больше восстанавливается вязкость, но тем больше теряется твердость. Цель состоит в том, чтобы найти точный баланс, необходимый для конечного применения компонента. Лезвие ножа нуждается в высокой твердости для сохранения остроты, в то время как ось грузовика нуждается в высокой вязкости для сопротивления ударам.

Риск неправильной закалки

Процесс закалки агрессивен и вызывает огромные термические напряжения. Если он выполнен неправильно, это может привести к серьезным последствиям. Слишком быстрое охлаждение может привести к растрескиванию детали, в то время как слишком медленное охлаждение не позволит получить полностью закаленную мартенситную структуру.

Почему отпуск обязателен

Забыть или пропустить этап отпуска — одна из самых распространенных ошибок для новичков. Незакаленный мартенсит настолько хрупок, что может треснуть под действием собственных внутренних напряжений или при малейшем ударе. Для любого компонента, который будет использоваться, отпуск является неотъемлемой частью процесса закалки.

Согласование процесса с вашей целью

"Правильная" термообработка полностью зависит от желаемого результата для конечной детали.

- Если ваша основная цель — максимальная твердость и износостойкость (например, режущие инструменты, напильники): Вы будете использовать более низкую температуру отпуска, чтобы сохранить как можно больше мартенситной твердости.

- Если ваша основная цель — баланс прочности и ударопрочности (например, оси, болты, конструкционные элементы): Вы будете использовать более высокую температуру отпуска, чтобы пожертвовать некоторой твердостью в обмен на значительное увеличение вязкости.

- Если вам нужно закалить только поверхность детали (например, шестерни, распределительные валы): Вы обратитесь к специализированным методам, таким как цементация или индукционная закалка, которые применяют тот же принцип только к внешнему слою компонента.

В конечном итоге, закалка является основополагающим процессом для превращения куска стали из мягкого, податливого материала в прочный, долговечный и высокопроизводительный компонент.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| Аустенитизация | Нагрев до 750-900°C (1382-1652°F) | Растворение углерода в однородной структуре для закалки. |

| Закалка | Быстрое охлаждение в воде, масле или рассоле | Захват углерода, образование твердой, но хрупкой мартенситной структуры. |

| Отпуск | Повторный нагрев до более низкой температуры | Уменьшение хрупкости и увеличение вязкости путем снятия внутренних напряжений. |

Готовы достичь точной закалки в вашей лаборатории?

Освоение термообработки требует надежного и точного оборудования. KINTEK специализируется на высококачественных лабораторных печах и системах закалки, разработанных для последовательных и воспроизводимых процессов закалки и отпуска.

Наши решения помогают металлургическим лабораториям, научно-исследовательским институтам и производственным предприятиям достигать идеального баланса твердости и вязкости в своих стальных компонентах.

Свяжитесь с KINTALK сегодня, чтобы обсудить ваши конкретные потребности в термообработке и узнать, как наше оборудование может улучшить ваши результаты и эффективность.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Лабораторная муфельная печь с нижним подъемом

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости