По сути, карбонизация — это процесс термического разложения, который преобразует органические материалы, такие как древесина или сельскохозяйственные отходы, в вещество, богатое углеродом, называемое древесным углем. Это достигается путем нагрева материала в среде с низким содержанием кислорода, что вытесняет летучие соединения, такие как вода, метан и водород, оставляя после себя почти чистый углерод.

Основной принцип карбонизации заключается не в сжигании материала, а в его «приготовлении» без достаточного количества кислорода. Этот контролируемый нагрев разрушает сложные органические вещества, систематически удаляя все, что не является углеродом.

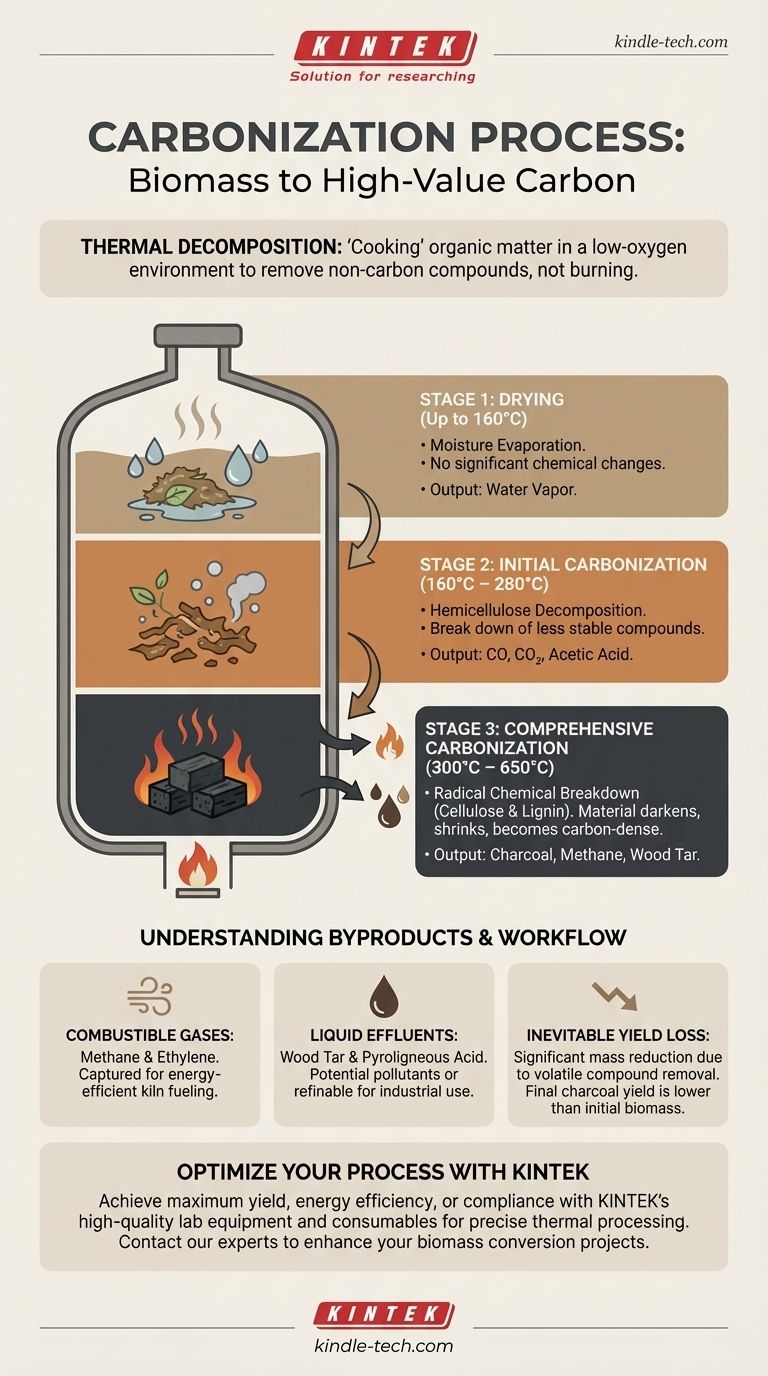

Основной механизм: термическое разложение

Чтобы по-настоящему понять карбонизацию, вы должны сначала усвоить концепцию термического разложения, также известного как пиролиз. Это основа всего процесса.

Что такое термическое разложение?

Термическое разложение — это химическое расщепление, вызванное теплом. Вместо того чтобы вступать в реакцию с кислородом (сгорать), химические связи самого материала становятся нестабильными при высоких температурах и распадаются на более простые молекулы.

Роль среды без кислорода

Ключ к успешной карбонизации — ограничение кислорода. Герметизация материала в печи или горне предотвращает горение. Если бы присутствовало достаточное количество кислорода, материал просто сгорел бы в золу. Лишая процесс кислорода, мы гарантируем, что он разложится до древесного угля.

Три стадии карбонизации

Превращение сырой биомассы в древесный уголь происходит на разных стадиях, определяемых повышением температуры внутри печи.

Стадия 1: Сушка (до 160°C)

Начальная фаза полностью посвящена удалению влаги. По мере повышения температуры до 160°C любая вода внутри биомассы испаряется.

На этой стадии не происходит значительных химических изменений. Материал просто подготавливается к последующему разложению.

Стадия 2: Начальная карбонизация (160°C – 280°C)

После высыхания материала начинается настоящее разложение. Начинают распадаться наименее стабильные органические соединения.

В частности, разлагается компонент под названием гемицеллюлоза, выделяя газы, такие как диоксид углерода (CO2), монооксид углерода (CO) и небольшие количества уксусной кислоты.

Стадия 3: Комплексная карбонизация (300°C – 650°C)

Это основная и наиболее интенсивная стадия процесса. Температура значительно возрастает, вызывая радикальное химическое разложение оставшейся органической материи, в основном целлюлозы и лигнина.

В течение этой фазы выделяется большой объем побочных продуктов, включая легковоспламеняющиеся газы, такие как метан и этилен, а также жидкости, такие как древесный деготь и больше уксусной кислоты. Материал темнеет, сжимается и становится тем продуктом, богатым углеродом, который мы знаем как древесный уголь.

Понимание побочных продуктов и компромиссов

Вещества, выделяющиеся при карбонизации, — это не просто отходы; они являются критически важной частью процесса, имеющей существенные последствия.

Горючие газы

Метан и этилен, образующиеся на Стадии 3, являются горючими. В современных системах карбонизации эти газы часто улавливаются и направляются для поддержания работы печи, создавая более энергоэффективный, самодостаточный процесс.

Жидкие стоки

Процесс также создает жидкости, такие как древесный деготь (сложная смесь органических соединений) и пиролигнинная кислота (в основном уксусная кислота и метанол). Эти побочные продукты могут загрязнять окружающую среду, если ими неправильно управлять, но их также можно собирать и перерабатывать для различных промышленных применений.

Неизбежная потеря выхода

Критически важно понимать, что карбонизация по существу уменьшает массу. Значительная часть веса исходного материала теряется в виде водяного пара и летучих соединений. Конечный выход древесного угля всегда намного ниже исходного веса биомассы.

Практический рабочий процесс

Хотя химия сложна, физические этапы процесса просты.

1. Загрузка и герметизация

Сырая биомасса (например, поленья, брикеты) загружается в специальную печь или горн. Затем контейнер герметизируется для ограничения притока воздуха и создания необходимой среды с низким содержанием кислорода.

2. Нагрев и разложение

Внешний источник тепла инициирует процесс. По мере повышения внутренней температуры через три стадии биомасса превращается в древесный уголь. Во многих системах процесс становится самоподдерживающимся после высвобождения и воспламенения горючих газов.

3. Охлаждение и извлечение

После завершения разложения древесный уголь должен полностью остыть, все еще находясь в герметичной среде без кислорода. Введение кислорода, пока древесный уголь еще горячий, приведет к его воспламенению. После остывания его можно безопасно извлечь.

Применение этого к вашей цели

Ваш подход к карбонизации будет зависеть от того, чего вы хотите достичь.

- Если ваша основная цель — максимальный выход древесного угля: Уделите первоочередное внимание точному контролю температуры и обеспечению идеальной герметичности печи, чтобы избежать потери продукта из-за сгорания.

- Если ваша основная цель — энергоэффективность: Разработайте систему для улавливания и повторного использования горючих газов, образующихся на Стадии 3, чтобы минимизировать потребление внешнего топлива.

- Если ваша основная цель — соответствие экологическим нормам: У вас должен быть четкий план безопасного управления или переработки жидких побочных продуктов, таких как древесный деготь и кислые жидкости.

В конечном счете, карбонизация — это мощный и контролируемый метод переработки органических веществ в стабильную, высокоэнергетическую форму углерода.

Сводная таблица:

| Стадия | Диапазон температур | Ключевой процесс | Основные продукты |

|---|---|---|---|

| 1. Сушка | До 160°C | Испарение влаги | Водяной пар |

| 2. Начальная карбонизация | 160°C – 280°C | Разложение гемицеллюлозы | CO, CO2, уксусная кислота |

| 3. Комплексная карбонизация | 300°C – 650°C | Распад целлюлозы и лигнина | Древесный уголь, метан, древесный деготь |

Готовы оптимизировать свой процесс карбонизации?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точной термической обработки. Независимо от того, какова ваша цель — максимальный выход древесного угля, энергоэффективность или соответствие экологическим нормам — наши решения обеспечивают необходимый контроль и надежность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши печи и лабораторные системы могут улучшить ваши проекты по переработке биомассы.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы характеристики режимов движения слоя скольжения, обрушения и перекатывания? Оптимизируйте ваш роторный процесс

- Почему для спекания нержавеющих сталей требуются высокие температуры? Получите чистые результаты с высокой плотностью

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии

- Как высокотемпературные реакционные печи контролируют внутренние металломатричные композиты (MMC)? Обеспечение точности материалов и структурной целостности