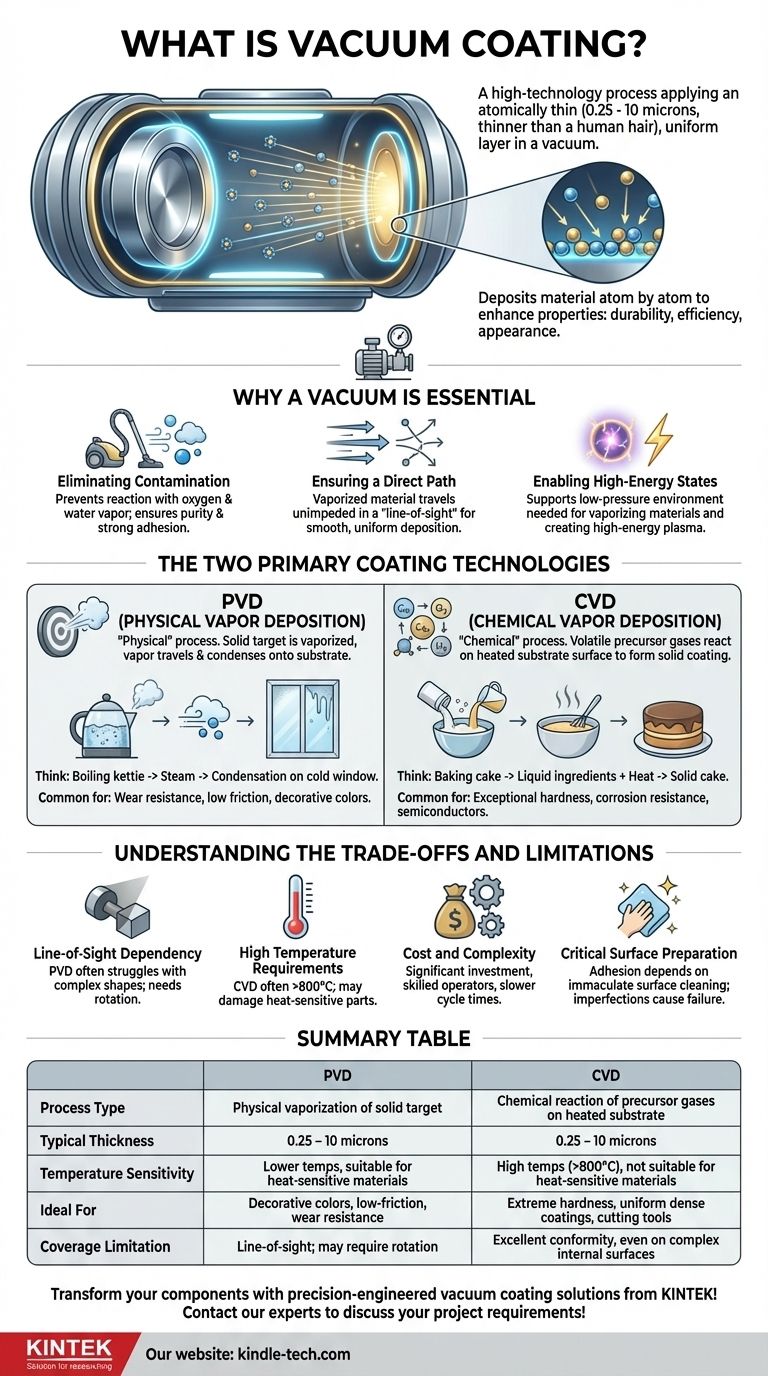

По сути, вакуумное напыление — это высокотехнологичный процесс нанесения исключительно тонкого, однородного слоя материала на поверхность объекта внутри вакуумной камеры. Этот процесс отличается от покраски; он включает осаждение материала атом за атомом для фундаментального улучшения свойств объекта, таких как его долговечность, эффективность или внешний вид. Эти покрытия невероятно тонкие, их толщина часто составляет от 0,25 до 10 микрон — во много раз тоньше человеческого волоса.

Основная цель использования вакуума — удалить весь воздух и водяной пар. Эта чистая среда предотвращает загрязнение и позволяет материалам покрытия перемещаться от источника к поверхности объекта без помех, обеспечивая чистый, плотный и высокоадгезионный конечный слой.

Почему вакуум необходим

Сам вакуум — это не просто настройка; это критически важный инструмент, который делает возможным весь процесс. Без него невозможно создать высокоэффективные тонкопленочные покрытия по трем основным причинам.

Устранение загрязнений

Обычная атмосфера заполнена такими частицами, как кислород, азот и водяной пар. Если они присутствуют во время процесса нанесения покрытия, эти частицы вступают в реакцию с осаждаемым материалом и встраиваются в покрытие, создавая примеси, которые компрометируют его прочность, адгезию и желаемые свойства.

Обеспечение прямого пути

В вакууме испаренный материал покрытия может перемещаться по прямой, беспрепятственной линии от источника к подложке (объекту, который покрывается). Такое осаждение «прямой видимости» имеет решающее значение для создания гладкого и однородного слоя. В обычном воздухе частицы покрытия сталкивались бы с молекулами воздуха, рассеиваясь случайным образом и приводя к образованию слабой, неоднородной и пористой пленки.

Обеспечение высокоэнергетических состояний

Многие передовые процессы нанесения покрытий требуют создания высокоэнергетической плазмы, которая представляет собой ионизированный газ. Эти высокоэнергетические условия, необходимые для испарения исходного материала и обеспечения прочной связи с подложкой, могут быть созданы и поддерживаться только в условиях низкого давления вакуума.

Две основные технологии нанесения покрытий

Хотя существует множество вариаций, почти все вакуумное напыление делится на две основные категории: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD — это «физический» процесс. Твердый исходный материал, известный как мишень, испаряется в облако атомов или молекул. Затем этот пар проходит через вакуум и конденсируется на более холодной подложке, образуя твердую тонкую пленку.

Представьте это как кипячение чайника: пар (испарения) поднимается и конденсируется в виде воды (твердой пленки) на холодном кухонном окне. PVD — это высококонтролируемая версия этого принципа в атомном масштабе, которая обычно используется для повышения износостойкости, снижения трения и нанесения ярких декоративных цветов.

Химическое осаждение из паровой фазы (CVD)

CVD — это «химический» процесс. Вместо того чтобы начинать с твердого вещества, в вакуумную камеру вводят один или несколько летучих газов-прекурсоров. Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки, образуя желаемое твердое покрытие.

Это больше похоже на выпечку торта, где жидкие ингредиенты (газы) вступают в реакцию с теплом, образуя твердый торт (покрытие). CVD славится созданием исключительно твердых, прочных и коррозионностойких покрытий, что делает его жизненно важным в производстве режущих инструментов и полупроводников.

Понимание компромиссов и ограничений

Вакуумное напыление — мощное, но не универсально идеальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Зависимость от прямой видимости

Большинство процессов PVD испытывают трудности с покрытием сложных внутренних форм или обратных сторон объектов, поскольку покрытие может осаждаться только на поверхностях, которые оно может «видеть» от источника. Детали часто приходится вращать на сложных приспособлениях для достижения полного покрытия.

Требования к высокой температуре

Процессы CVD, в частности, часто требуют нагрева подложки до очень высоких температур (часто >800°C). Это может повредить или отрицательно изменить свойства основного материала, что делает его непригодным для термообработанной стали, пластика или других чувствительных к температуре компонентов.

Стоимость и сложность

Системы вакуумного осаждения представляют собой значительные капитальные вложения. Они полагаются на ряд насосов, работающих согласованно для достижения необходимого высокого вакуума, требуют квалифицированных операторов и могут иметь более длительное время цикла по сравнению с традиционными методами нанесения покрытий, такими как гальваника, что делает процесс более дорогим.

Критическая подготовка поверхности

Работоспособность вакуумного покрытия полностью зависит от его адгезии к подложке. Поверхность детали должна быть безупречно очищена от всех масел, оксидов и микрозагрязнений перед помещением в камеру. Любой дефект станет точкой отказа покрытия.

Выбор правильного решения для вашего применения

Выбор правильного процесса полностью зависит от материала вашей детали и цели, которую вы преследуете.

- Если ваша основная цель — экстремальная твердость и износостойкость детали, устойчивой к температуре: CVD часто является лучшим выбором благодаря своим однородным, плотным и хорошо адгезионным покрытиям.

- Если ваша основная цель — добавление прочного декоративного цвета, поверхности с низким коэффициентом трения или слоя износостойкости к материалу, чувствительному к температуре: PVD обеспечивает большую гибкость с широким спектром материалов при более низких температурах процесса.

- Если ваша основная цель — защита от коррозии для простой детали: И PVD, и CVD могут предложить превосходные решения, при этом выбор часто зависит от конкретной агрессивной среды и бюджетных ограничений.

Понимая эти основные принципы, вы можете использовать вакуумное напыление для превращения стандартного материала в высокопроизводительный, специально разработанный компонент.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическое испарение твердой мишени | Химическая реакция газов-прекурсоров на нагретой подложке |

| Типичная толщина покрытия | 0,25 - 10 микрон | 0,25 - 10 микрон |

| Температурная чувствительность | Более низкие температуры, подходит для термочувствительных материалов | Высокие температуры (>800°C), не подходит для термочувствительных материалов |

| Идеально подходит для | Декоративные цвета, поверхности с низким трением, износостойкость на различных материалах | Экстремальная твердость, однородные плотные покрытия, режущие инструменты, полупроводники |

| Ограничение покрытия | Прямая видимость; может потребоваться вращение для сложных форм | Отличное соответствие форме, даже на сложных внутренних поверхностях |

Преобразите свои компоненты с помощью прецизионных вакуумных покрытий от KINTEK!

Независимо от того, требуется ли вам повысить износостойкость, улучшить защиту от коррозии или добиться яркой декоративной отделки, наш опыт в технологиях PVD и CVD гарантирует, что ваши материалы будут соответствовать самым высоким стандартам производительности.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, удовлетворяя разнообразные лабораторные и промышленные потребности с помощью надежных, высококачественных решений. Позвольте нам помочь вам выбрать идеальный процесс нанесения покрытия для вашего конкретного применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения для вакуумного напыления могут повысить ценность вашей продукции!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок