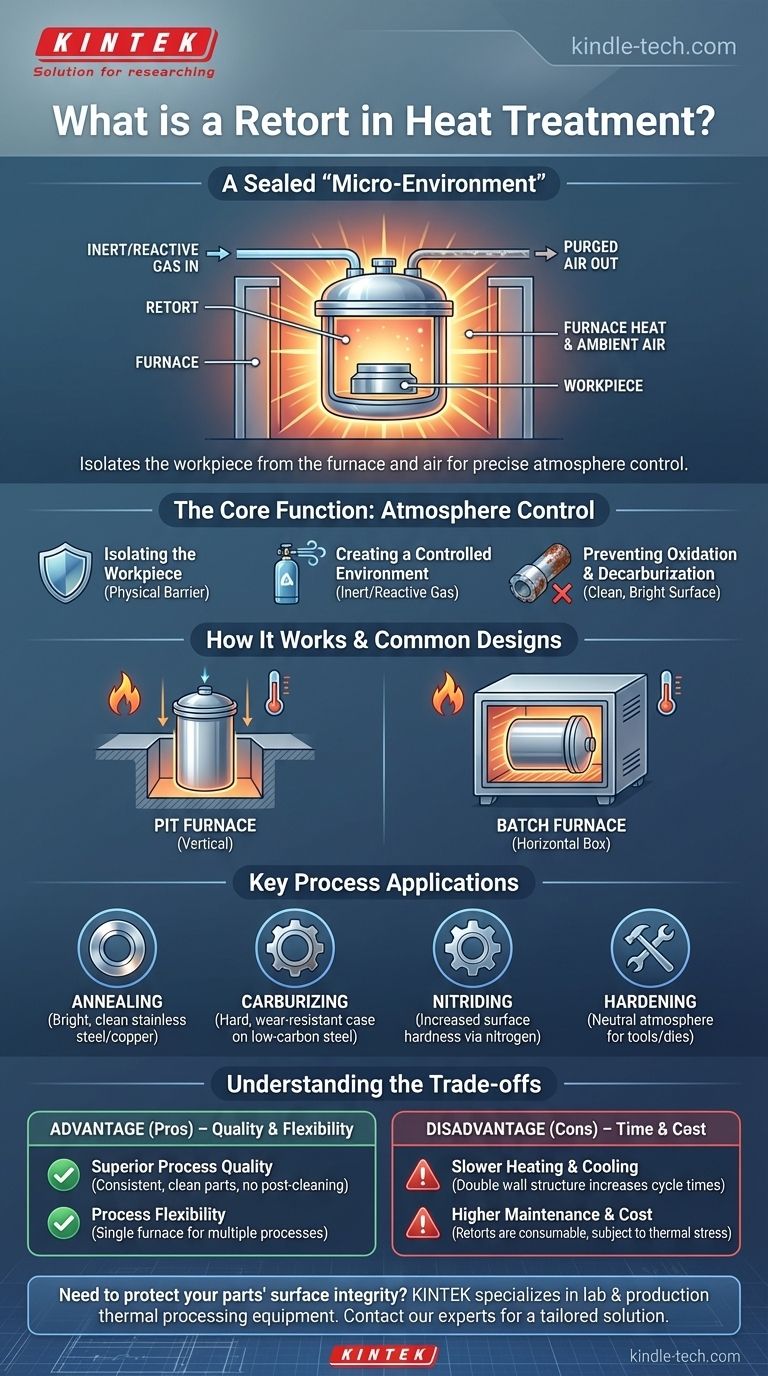

Проще говоря, реторта — это герметичный, часто металлический, контейнер, используемый внутри печи во время термообработки. Его назначение — изолировать заготовку от прямого нагревательной среды печи и внешнего воздуха. Такое разделение позволяет точно контролировать газовую атмосферу вокруг детали, что критически важно для достижения конкретных металлургических результатов.

Основная идея заключается в следующем: реторта — это не сама печь, а специализированная камера, помещенная внутрь нее. Думайте о ней как о создании «микросреды» для защиты поверхности материала и контроля химических реакций во время процесса нагрева.

Основная функция: Контроль атмосферы

Вся причина использования реторты сводится к одному критическому фактору: контролю атмосферы. Без него нагрев металлов до высоких температур в присутствии воздуха вызвал бы нежелательные реакции.

Изоляция заготовки

Реторта действует как физический барьер. Она отделяет обрабатываемые детали от нагревательных элементов печи (будь то газовые или электрические) и любого окружающего воздуха, который может просочиться в основную камеру печи.

Создание контролируемой среды

После герметизации воздух внутри реторты удаляется и заменяется определенным газом или газовой смесью. Это может быть инертный газ (например, азот или аргон) для простого предотвращения реакций, или реактивный газ, предназначенный для преднамеренного изменения химического состава поверхности детали.

Предотвращение окисления и обезуглероживания

Наиболее распространенное использование реторты — предотвращение окисления (образования окалины) и обезуглероживания (потери углерода с поверхности стали). Заменяя кислород инертной или контролируемой атмосферой, поверхность металла остается чистой, светлой и сохраняет свою предполагаемую твердость и свойства.

Как работают ретортные печи

Хотя конструкции различаются, основной принцип остается неизменным. Процесс включает помещение деталей внутрь реторты, ее герметизацию, а затем помещение всего герметичного контейнера в основную печь для нагрева.

Базовая установка

Система состоит из двух основных частей: внешней печи, которая обеспечивает тепловую энергию, и внутренней реторты, которая содержит рабочую нагрузку и контролируемую атмосферу. Эти реторты обычно изготавливаются из высокотемпературных никель-хромовых сплавов, чтобы выдерживать термические циклы.

Типичные области применения процессов

Реторты необходимы для процессов, где поверхность материала не может быть скомпрометирована. Это включает:

- Отжиг: Особенно светлый отжиг нержавеющей стали или меди.

- Цементация: Добавление углерода к поверхности низкоуглеродистой стали для создания твердого, износостойкого слоя.

- Азотирование: Диффузия азота в поверхность стали для увеличения твердости поверхности.

- Закалка: Нагрев инструментов и штампов в нейтральной атмосфере для предотвращения обезуглероживания.

Распространенные конструкции: Шахтные и камерные

Ретортные печи часто конфигурируются как шахтные печи, где цилиндрическая реторта опускается вертикально в печь, расположенную в полу. Это идеально подходит для длинных, валообразных деталей. Они также бывают горизонтальными камерными (или «ящичными») конструкциями, которые функционируют во многом как обычная печь.

Понимание компромиссов

Использование реторты обеспечивает превосходное качество, но сопряжено с явными эксплуатационными компромиссами, которые важно понимать.

Преимущество: Превосходное качество процесса

Благодаря идеальному контролю атмосферы, реторты обеспечивают чистые, светлые детали с высоко стабильными и воспроизводимыми металлургическими свойствами. Это устраняет необходимость в операциях послеобработки, таких как пескоструйная очистка.

Преимущество: Гибкость процесса

Одна ретортная печь может использоваться для широкого спектра процессов — от отжига до цементации — просто путем изменения атмосферы, подаваемой в реторту.

Недостаток: Более медленный нагрев и охлаждение

Сама реторта представляет собой слой металла, через который должно проходить тепло. Эта «двойная стенка» означает, что время цикла по своей природе дольше по сравнению с печами прямого нагрева или вакуумными печами, что снижает общую производительность.

Недостаток: Более высокие затраты на обслуживание и стоимость

Реторты являются расходными материалами. Они подвергаются экстремальным термическим нагрузкам, что в конечном итоге приводит к деформации, растрескиванию и выходу из строя. Эти высоколегированные контейнеры дороги в замене и представляют собой значительные эксплуатационные расходы.

Правильный выбор для вашего процесса

Решение о целесообразности использования ретортной печи полностью зависит от металлургических требований к детали и ваших эксплуатационных приоритетов.

- Если ваша основная цель — высочайшее качество поверхности и точный химический состав: Реторта необходима для таких процессов, как светлый отжиг, цементация или азотирование, где целостность поверхности имеет первостепенное значение.

- Если ваша основная цель — объемная термообработка, при которой допустимо некоторое окисление поверхности: Печь прямого нагрева или атмосферная печь без герметичной реторты может быть более экономичным и высокопроизводительным решением.

- Если ваша основная цель — быстрое время цикла с высокой чистотой: Вакуумная печь является сильной альтернативой, поскольку она обеспечивает еще более чистую среду и часто может нагреваться и охлаждаться быстрее, хотя и с более высокими начальными инвестициями.

В конечном счете, реторта — это инструмент, который вы выбираете, когда целостность и химический состав поверхности материала не подлежат обсуждению.

Сводная таблица:

| Характеристика | Преимущество | Недостаток |

|---|---|---|

| Контроль атмосферы | Предотвращает окисление/обезуглероживание; позволяет проводить реактивные процессы | Более высокая сложность эксплуатации |

| Качество процесса | Обеспечивает чистые, светлые детали с постоянными свойствами | Более медленные циклы нагрева/охлаждения |

| Гибкость процесса | Одна печь может выполнять отжиг, цементацию, азотирование | Высокие затраты на обслуживание (реторта является расходным материалом) |

Нужно защитить целостность поверхности ваших деталей во время термообработки?

KINTEK специализируется на лабораторном и производственном оборудовании для термической обработки. Независимо от того, выполняете ли вы светлый отжиг нержавеющей стали или цементацию инструментальных сталей, наш опыт поможет вам выбрать правильную технологию печи — включая ретортные системы — для достижения ваших точных металлургических целей и повышения надежности вашего процесса.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить вашу заявку и получить индивидуальное решение.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Какова роль азота в процессе отжига? Создание контролируемой защитной атмосферы

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов