По своей сути, диффузионная печь — это специализированная высокотемпературная печь, используемая для изменения свойств материалов на атомном уровне, в первую очередь в производстве полупроводников. Она создает точно контролируемую среду экстремального нагрева (часто более 1000°C) и специфической газовой атмосферы или умеренного вакуума для запуска химических реакций или движения атомов внутри подложки.

Основное назначение диффузионной печи не просто нагревать; оно заключается в создании ультрастабильной и ультрачистой среды, где высокая тепловая энергия может вызывать специфические изменения материала с чрезвычайной точностью на множестве подложек одновременно.

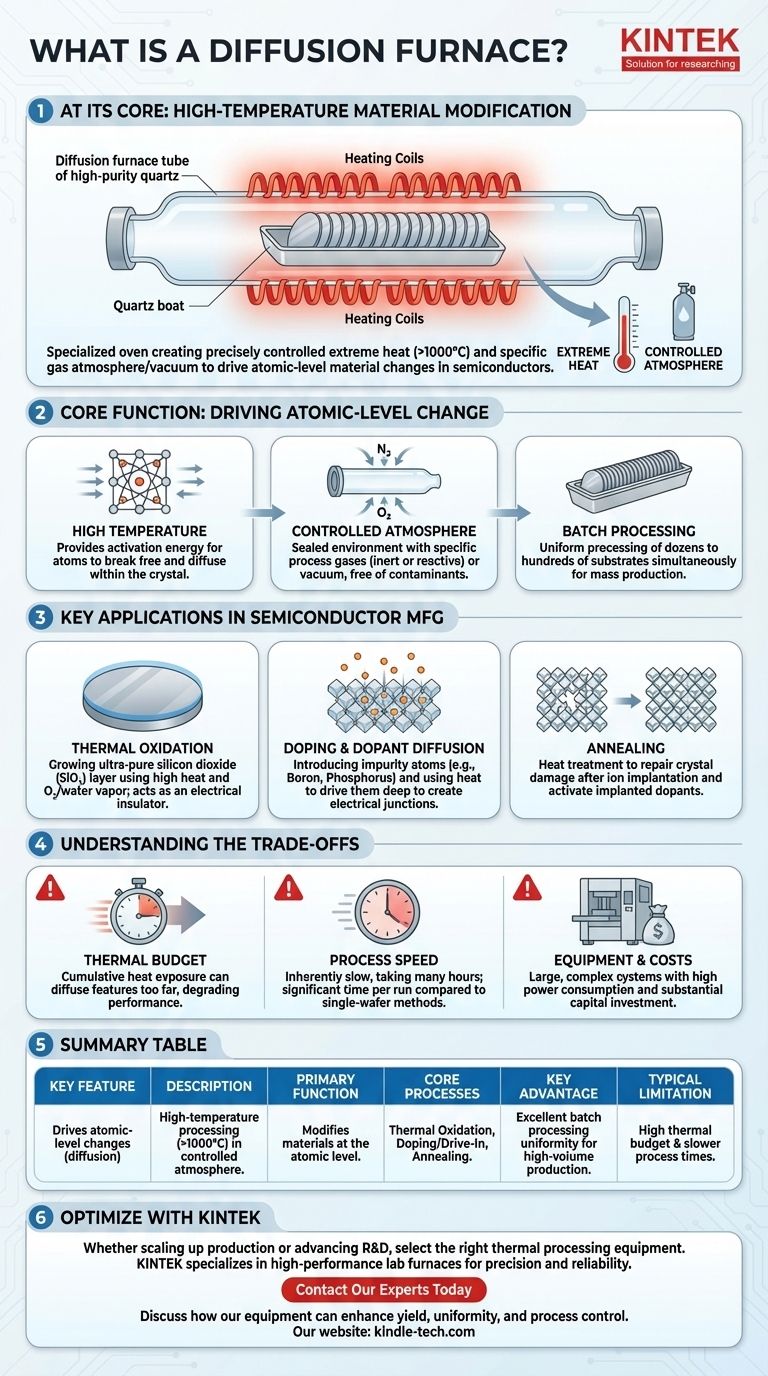

Основная функция: Запуск изменений на атомном уровне

Диффузионная печь — это, по сути, инструмент контроля. Она манипулирует температурой и атмосферой, чтобы обеспечить процессы, которые иначе были бы невозможны.

Роль высокой температуры

Высокая, устойчивая температура обеспечивает энергию активации, необходимую для движения атомов или протекания химических реакций.

Представьте атомы в твердом кристалле как зафиксированные на месте. Интенсивный нагрев в печи дает им достаточно энергии, чтобы освободиться от своих фиксированных положений и «диффундировать» или двигаться через кристаллическую решетку.

Необходимость контролируемой атмосферы

Этот процесс не может происходить на открытом воздухе. Трубка печи, обычно изготовленная из кварца высокой чистоты, герметизирована для поддержания контролируемой среды, свободной от загрязняющих веществ.

Это позволяет инженерам либо создавать вакуум, либо, что чаще, вводить специфические технологические газы. Это могут быть инертные газы, такие как азот, для предотвращения нежелательных реакций, или реактивные газы, такие как кислород, для целенаправленного выращивания оксидного слоя.

Пакетная обработка для эффективности

Ключевой характеристикой этих печей является их размер и способность выполнять пакетную обработку.

Подложки, такие как кремниевые пластины, загружаются в кварцевую «лодку», которая может вмещать десятки или даже сотни пластин одновременно. Затем вся эта лодка вставляется в печь, что позволяет обеспечить высокооднородную обработку большого количества материала, что критически важно для массового производства.

Ключевые применения в производстве полупроводников

Контролируемая среда диффузионной печи является основой для создания строительных блоков современной электроники.

Термическое окисление

Это процесс выращивания очень тонкого, исключительно чистого слоя диоксида кремния (SiO₂) на поверхности кремниевой пластины. Это достигается путем воздействия на пластины высокой температуры в присутствии кислорода или водяного пара.

Этот оксидный слой является отличным электрическим изолятором и одним из наиболее важных компонентов транзистора.

Легирование и диффузия легирующих примесей

Легирование — это процесс целенаправленного введения атомов примесей (таких как бор или фосфор) в кремниевый кристалл для точного изменения его электропроводности.

Хотя другие методы могут размещать легирующие примеси на поверхности, диффузионная печь обеспечивает длительный нагрев, необходимый для проникновения этих легирующих примесей глубоко в пластину, создавая специфические электрические переходы, которые обеспечивают работу транзисторов и диодов.

Отжиг

После таких процессов, как ионная имплантация (другой метод легирования), кристаллическая структура пластины может быть повреждена.

Отжиг — это процесс термической обработки, выполняемый в печи для устранения этого повреждения и для электрической «активации» имплантированных легирующих примесей, по сути, восстанавливая кристалл и закрепляя новые атомы в решетке.

Понимание компромиссов

Несмотря на свою мощность, диффузионная печь имеет свои ограничения, которые являются важным фактором при разработке передовых чипов.

«Тепловой бюджет»

Каждый высокотемпературный этап добавляет к общему тепловому бюджету пластины. Это совокупное количество тепла, которому она подвергалась.

Слишком сильный нагрев может привести к тому, что ранее созданные структуры и профили легирующих примесей будут диффундировать дальше, чем предполагалось, размывая микроскопические особенности схемы и ухудшая производительность. Управление этим бюджетом является постоянной проблемой.

Скорость процесса

Диффузия по своей природе является медленным процессом, и циклы работы печи часто занимают много часов. Хотя пакетная обработка улучшает общую пропускную способность, время одного цикла значительно по сравнению с более быстрыми методами обработки одной пластины, такими как быстрое термическое отжиг (RTP).

Стоимость оборудования и эксплуатации

Диффузионные печи — это крупные, сложные системы, которые потребляют значительную мощность и требуют специализированных помещений. Капитальные вложения и текущие эксплуатационные расходы значительны, что делает их пригодными в основном для условий крупносерийного производства.

Правильный выбор для вашего процесса

Решение об использовании диффузионной печи зависит от требуемой точности, объема и тепловых ограничений вашего устройства.

- Если ваша основная цель — высокообъемный, однородный рост оксида или создание глубоких легированных переходов: Диффузионная печь — это отраслевой стандартный инструмент, предлагающий непревзойденное качество и однородность в пакетном процессе.

- Если ваша основная цель — создание очень мелких, точно контролируемых легированных областей с минимальным тепловым воздействием: Вам может потребоваться использовать альтернативные процессы, такие как ионная имплантация с последующим более целенаправленным быстрым термическим отжигом (RTA).

- Если ваша основная цель — НИОКР или мелкосерийное производство: Большая производственная печь может быть избыточной; более подходящими могут быть меньшие, более гибкие системы обработки одной пластины.

В конечном итоге, диффузионная печь остается фундаментальной рабочей лошадкой микрофабрикации, ценимой за ее способность производить высокооднородные и чистые слои материала в массовом масштабе.

Сводная таблица:

| Ключевая особенность | Описание |

|---|---|

| Основная функция | Вызывает изменения на атомном уровне (диффузию) в материалах посредством высокотемпературной обработки. |

| Основные процессы | Термическое окисление, легирование/введение примесей, отжиг. |

| Ключевое преимущество | Отличная однородность пакетной обработки для крупносерийного производства. |

| Типичное ограничение | Высокий тепловой бюджет и более медленное время обработки по сравнению с инструментами для одной пластины. |

Оптимизируйте процесс производства полупроводников с KINTEK.

Независимо от того, увеличиваете ли вы объемы производства или продвигаете свои исследования и разработки, выбор правильного оборудования для термической обработки имеет решающее значение. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи, разработанные для точности и надежности.

Мы предлагаем решения, адаптированные к потребностям производителей полупроводников и исследовательских лабораторий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может повысить вашу производительность, однородность и контроль процесса.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов