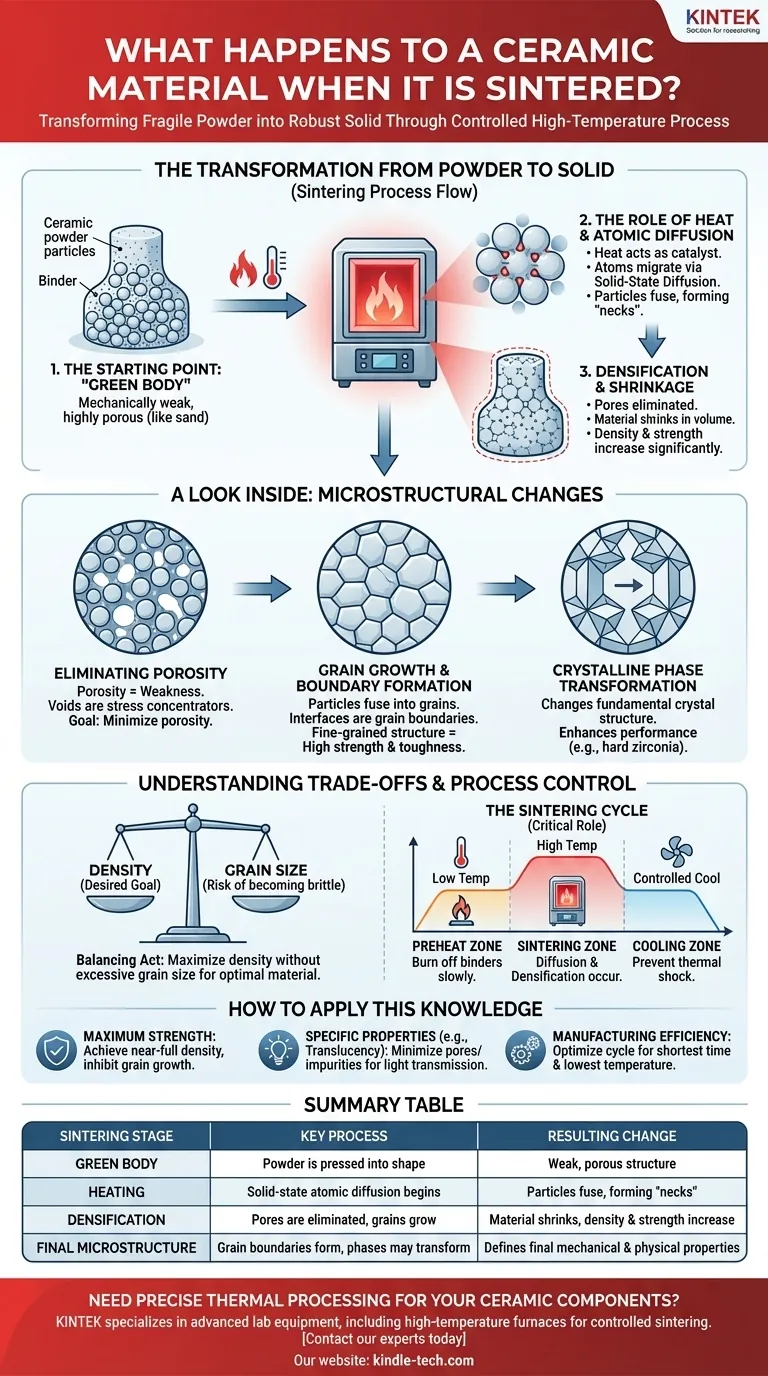

По своей сути, спекание — это высокотемпературный процесс, который превращает хрупкий, спрессованный порошок в плотный, прочный и твердый керамический объект. При нагревании чуть ниже точки плавления материала отдельные частицы керамики сплавляются, устраняя пустоты между ними и заставляя всю деталь сжиматься и увеличивать плотность. Именно это связывание на атомном уровне придает спеченной керамике ее исключительные механические и физические свойства.

Спекание — это не просто обжиг; это контролируемый процесс микроструктурного инжиниринга. Его основная цель — устранить пористость, позволяя атомам диффундировать через границы частиц, тем самым превращая слабый порошковый компакт в прочное, высокоэффективное твердое тело.

Превращение из порошка в твердое тело

Спекание — это критический этап, который превращает формованный, но хрупкий материал в функциональный, готовый компонент. Процесс представляет собой путь атомного движения и структурной консолидации.

Начальная точка: «Сырое тело»

Перед спеканием керамика существует в виде «сырого тела». Оно формируется путем прессования керамического порошка, часто смешанного со связующим, в желаемую форму.

Сырое тело имеет форму и некоторую прочность при обращении, но оно механически слабое и сильно пористое, очень похоже на плотно упакованную кучу песка.

Роль тепла и атомной диффузии

Тепло является катализатором спекания. Когда сырое тело нагревается в печи, атомы в частицах керамики получают достаточно энергии для движения.

Это движение, известное как диффузия в твердом состоянии, позволяет атомам мигрировать от одной частицы к другой в точках их контакта. Частицы начинают сплавляться, образуя «шейки», которые со временем растут.

Уплотнение и усадка

По мере того как частицы сплавляются и перестраиваются, образуя более плотную структуру, поры между ними постепенно устраняются.

Это устранение пустого пространства приводит к уменьшению объема всего компонента. Эта усадка является прямым и видимым показателем успешного уплотнения, что приводит к значительно более твердой и прочной конечной детали.

Взгляд изнутри: Микроструктурные изменения

Замечательные свойства спеченной керамики являются прямым результатом изменений, происходящих на микроскопическом уровне. Конечная микроструктура определяет эксплуатационные характеристики материала.

Устранение пористости

Пористость является основным источником слабости в неспеченной керамике. Эти пустоты действуют как концентраторы напряжений, где трещины могут легко зарождаться и распространяться под нагрузкой.

Основная цель спекания — свести эту пористость к минимуму, создавая плотный материал, который может эффективно противостоять механическому разрушению.

Рост зерен и образование границ

По мере сплавления исходных частиц они образуют более крупные, взаимосвязанные кристаллы, известные как зерна. Границы, где встречаются эти разные зерна, называются границами зерен.

Конечный размер и форма этих зерен имеют решающее значение. Как правило, мелкозернистая структура желательна для высокой прочности и вязкости.

Кристаллическое фазовое превращение

В некоторых передовых керамических материалах спекание не только уплотняет материал. Оно также может вызвать изменение фундаментальной кристаллической структуры материала.

Например, диоксид циркония превращается из более слабого моноклинного состояния в исключительно твердое и прочное политетрагональное кристаллическое состояние во время спекания, что значительно улучшает его характеристики для требовательных применений.

Понимание компромиссов и контроля процесса

Спекание — это тонкий баланс. Достижение желаемого результата требует точного контроля над переменными процесса, поскольку каждая из них представляет собой потенциальный компромисс.

Баланс между плотностью и размером зерна

Основная цель — достичь максимальной плотности, но это требует значительного времени при высоких температурах. К сожалению, эти же условия также способствуют росту зерен.

Если зерна становятся слишком большими, материал может стать более хрупким, даже если он полностью плотный. Идеальный процесс обеспечивает высокую плотность при сохранении малого и однородного размера зерна.

Риск неполного спекания

Применение недостаточного тепла или времени приводит к неполному спеканию. Деталь сохранит значительную остаточную пористость, что сделает ее слабой, ненадежной и часто непригодной для предполагаемого использования.

Критическая роль цикла спекания

Процесс нагрева и охлаждения, или «цикл спекания», должен тщательно контролироваться. Типичный цикл в туннельной печи включает:

- Зона предварительного нагрева: Стадия с более низкой температурой для медленного выжигания любых связующих или смазочных материалов из сырого тела.

- Зона спекания: Высокотемпературная выдержка, где происходит диффузия и уплотнение.

- Зона охлаждения: Контролируемая фаза охлаждения для предотвращения термического шока и растрескивания.

Как применить эти знания

Понимание принципов спекания позволяет связать решения процесса с конечными результатами материала.

- Если ваша основная цель — максимальная прочность и долговечность: Цель состоит в достижении почти полной плотности при одновременной реализации стратегий по подавлению чрезмерного роста зерен, таких как оптимизация температуры и времени выдержки.

- Если ваша основная цель — достижение конкретных свойств (например, полупрозрачности): Цель смещается к точному контролю над конечной микроструктурой, минимизации любых остаточных пор или примесей, которые могут рассеивать свет.

- Если ваша основная цель — эффективность производства: Цель состоит в оптимизации цикла спекания для кратчайшего времени и самой низкой температуры, которая все еще обеспечивает требуемую плотность и свойства.

В конечном счете, освоение процесса спекания заключается в точном контроле изменений на атомном уровне для создания исключительных эксплуатационных характеристик материала с нуля.

Сводная таблица:

| Стадия спекания | Ключевой процесс | Получающееся изменение |

|---|---|---|

| Сырое тело | Порошок прессуется в форму | Слабая, пористая структура |

| Нагрев | Начинается атомная диффузия в твердом состоянии | Частицы сплавляются, образуя «шейки» |

| Уплотнение | Поры устраняются, зерна растут | Материал сжимается, плотность и прочность увеличиваются |

| Конечная микроструктура | Образуются границы зерен, фазы могут трансформироваться | Определяет конечные механические и физические свойства |

Нужна точная термическая обработка для ваших керамических компонентов? KINTEK специализируется на передовом лабораторном оборудовании, включая высокотемпературные печи, идеально подходящие для контролируемых циклов спекания. Наши решения помогут вам достичь идеального баланса плотности и размера зерна для превосходных эксплуатационных характеристик материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к лабораторному спеканию!

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Почему фарфор обжигают в вакууме? Чтобы устранить пористость для превосходной прочности и полупрозрачности

- Какова функция печи для обжига керамики? Точный обжиг для реалистичных реставраций зубов

- Каковы пять применений пайки? От электроники до искусства: освоение соединения материалов

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры

- Какова температура плавления вольфрама в вакууме? Реальный предел — сублимация, а не плавление