Проще говоря, «спекание» — это процесс формирования твердой массы материала из порошка с использованием тепла и давления. Важно отметить, что этот процесс работает без плавления материала до жидкого состояния. Вместо этого отдельные частицы порошка нагреваются ровно настолько, чтобы их атомы могли диффундировать и сплавляться, связывая порошок в прочный, твердый объект.

Основная причина важности спекания заключается в том, что оно позволяет инженерам создавать прочные, сложные детали из материалов — таких как керамика и высокоэффективные металлы, — которые чрезвычайно трудно или невозможно формовать с использованием традиционных методов плавления и литья.

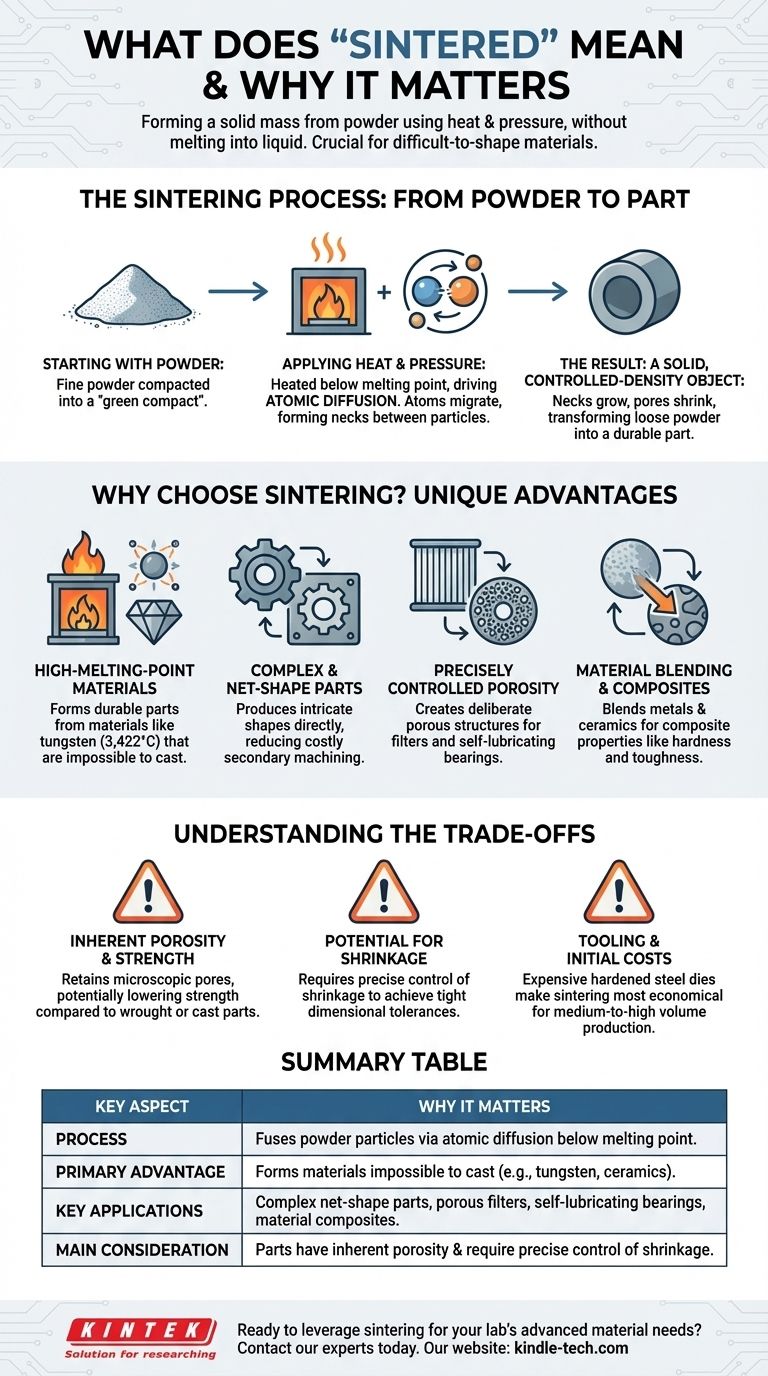

Процесс спекания: от порошка к детали

Понимание спекания начинается с представления того, как рыхлые частицы могут стать единым целым. Этот процесс представляет собой тонкий баланс материаловедения и теплотехники.

Начало с порошка

Путь начинается с мелкого порошка, который может быть металлом, керамикой или даже смесью различных материалов. Этот порошок помещается в форму или матрицу и часто уплотняется под высоким давлением для создания хрупкой, предварительной формы, известной как «зеленая заготовка».

Применение тепла и давления

Затем эта зеленая заготовка помещается в печь. Температура значительно повышается, но всегда поддерживается ниже точки плавления материала. Эта тепловая энергия является ключевым движущим фактором процесса.

Атомная диффузия: основной механизм

Тепло активизирует атомы на поверхности каждой частицы порошка. Эти активизированные атомы начинают двигаться и мигрировать через границы между соседними частицами. Это атомное движение формирует «шейки» или мостики, которые постепенно растут и притягивают частицы ближе друг к другу, устраняя пустые пространства между ними.

Результат: твердый объект с контролируемой плотностью

По мере роста шеек и уменьшения пор рыхлый порошок превращается в плотную, твердую деталь. Основное преимущество спекания заключается в том, что это уплотнение можно точно контролировать, что позволяет создавать как полностью плотные компоненты, так и объекты с намеренно спроектированной пористостью.

Почему выбирают спекание вместо других методов?

Спекание — это не просто альтернатива; для многих применений это единственный жизнеспособный метод производства. Его уникальные преимущества решают несколько критически важных инженерных задач.

Работа с тугоплавкими материалами

Многие передовые материалы, такие как вольфрам (температура плавления 3422°C) или техническая керамика, например, оксид алюминия, имеют слишком высокие температуры плавления для практичного и экономичного литья. Спекание обходит необходимость полного плавления, что позволяет формовать эти материалы в прочные детали.

Создание сложных деталей с окончательной формой

Спекание позволяет производить сложные формы с высокой степенью точности непосредственно из формы. Эта возможность «окончательной формы» или «почти окончательной формы» значительно сокращает или устраняет необходимость в дорогостоящей и расточительной вторичной механической обработке, что делает его высокоэффективным для производства небольших, сложных компонентов, таких как шестерни, кулачки и втулки.

Точный контроль пористости

В отличие от плавления, спекание позволяет целенаправленно создавать пористые структуры. Это важно для таких изделий, как металлические фильтры, пористые вентиляционные отверстия и самосмазывающиеся подшипники, где сеть взаимосвязанных пор является основной конструктивной особенностью.

Смешивание материалов и композиты

Поскольку спекание не зависит от плавления, оно является отличным методом для создания композитных материалов. Порошки различных материалов, таких как металл и керамика, могут быть смешаны для создания конечной детали, которая демонстрирует желаемые свойства обоих, например, твердость керамики и прочность металла.

Понимание компромиссов

Несмотря на свою мощь, спекание не является универсальным решением. Признание его ограничений является ключом к эффективному использованию.

Внутренняя пористость и прочность

Если не используются специальные вторичные этапы, такие как горячее изостатическое прессование (ГИП), спеченные детали почти всегда сохраняют некоторый уровень микроскопической пористости. Это может сделать их менее прочными или жесткими, чем детали, изготовленные из цельного блока того же материала (деформированного проката) или путем литья.

Потенциал усадки

По мере уплотнения порошка деталь сжимается. Прогнозирование и контроль этой усадки — сложная наука, имеющая решающее значение для достижения жестких допусков по размерам. Неоднородный порошок или нагрев могут привести к деформации или выходу деталей за пределы спецификации.

Оснастка и первоначальные затраты

Штампы из закаленной стали, используемые для формирования первоначальной зеленой заготовки, дороги в проектировании и изготовлении. Эти высокие первоначальные затраты на оснастку означают, что спекание наиболее экономично для средних и больших объемов производства, которые могут амортизировать инвестиции.

Правильный выбор для вашей цели

Чтобы применить эти знания, рассмотрите, как преимущества спекания соответствуют конкретным требованиям вашего проекта.

- Если ваш основной акцент делается на высокотемпературных характеристиках или износостойкости: Спекание является лучшим выбором для создания деталей из керамики, керметов или тугоплавких металлов, которые невозможно легко расплавить.

- Если ваш основной акцент делается на сложных, мелких деталях в больших объемах: Спекание предлагает превосходное производство с окончательной формой, сокращая отходы материала и затраты на постобработку для таких компонентов, как автомобильные шестерни или корпуса электронных датчиков.

- Если ваш основной акцент делается на контролируемой пористости: Спекание является окончательным методом производства таких компонентов, как фильтры, вентиляционные отверстия или самосмазывающиеся подшипники, где поры являются функциональной особенностью конструкции.

Понимание спекания позволяет проектировать и производить детали, которые в противном случае были бы недоступны, открывая новый класс материалов и решений.

Сводная таблица:

| Ключевой аспект | Почему это важно |

|---|---|

| Процесс | Сплавляет частицы порошка с использованием тепла ниже точки плавления посредством атомной диффузии. |

| Основное преимущество | Формирует материалы, которые невозможно отлить, такие как вольфрам и техническая керамика. |

| Ключевые применения | Сложные детали с окончательной формой, пористые фильтры, самосмазывающиеся подшипники, композитные материалы. |

| Основное соображение | Детали имеют внутреннюю пористость и требуют точного контроля усадки во время производства. |

Готовы использовать спекание для нужд вашей лаборатории в области передовых материалов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для процессов спекания. Независимо от того, разрабатываете ли вы новые материалы, создаете сложные компоненты или нуждаетесь в надежной технологии печей, наш опыт гарантирует достижение стабильных, высококачественных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Что такое пайка твердым припоем (бразинг) против пайки мягким припоем? Выберите правильный метод соединения для прочности или точности

- Какие меры предосторожности следует соблюдать при нагревании и охлаждении тигля? Предотвращение термического шока и обеспечение безопасности

- Как термическая обработка влияет на шероховатость поверхности? Минимизация деградации поверхности для прецизионных деталей

- Меняется ли температура плавления? Откройте секреты давления и чистоты

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин