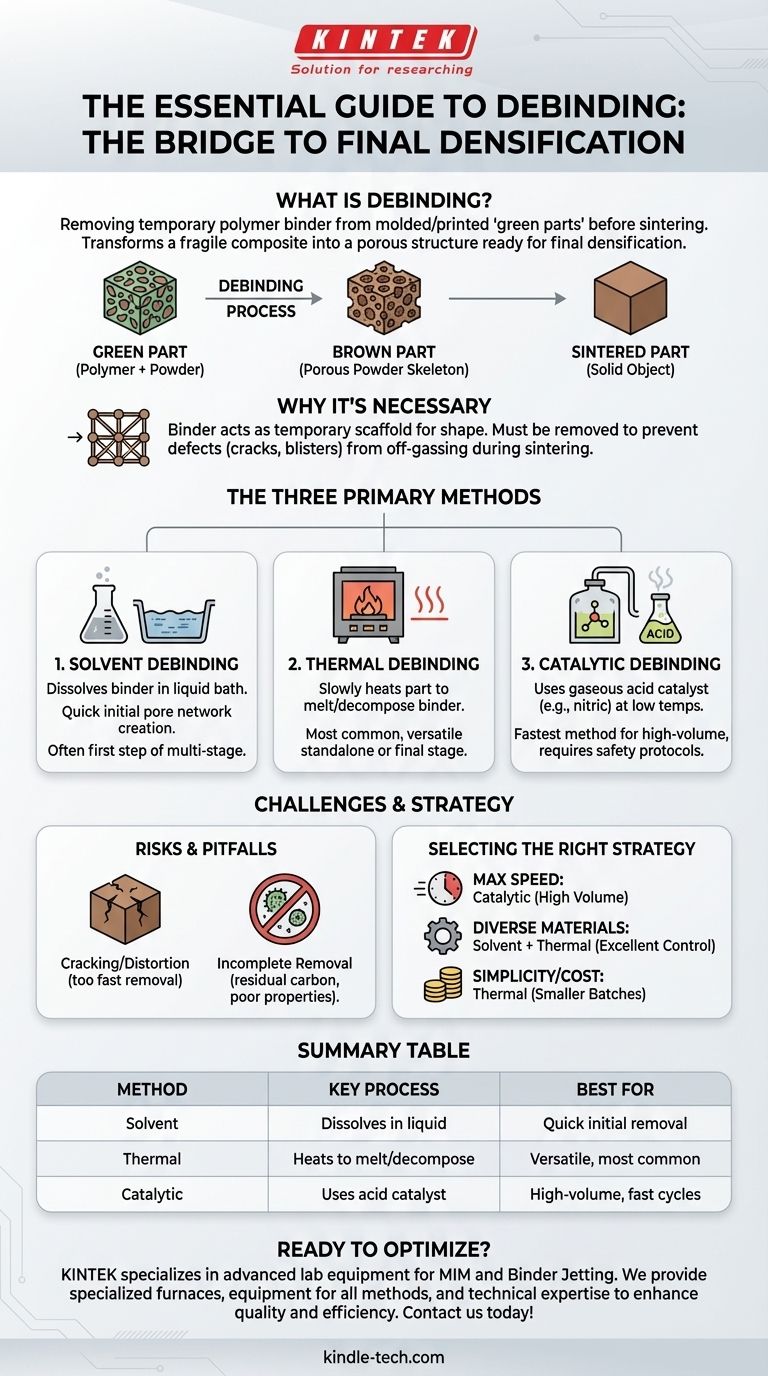

В передовом производстве обеззоливание (debinding) — это важнейший процесс удаления временного полимерного «связующего» из отлитого или напечатанного компонента, известного как «сырая деталь». Этот критически важный промежуточный этап происходит после начального формования (например, литья металла под давлением или струйного нанесения связующего) и перед окончательной термообработкой (спеканием), которая сплавляет частицы материала в плотный, твердый объект.

Обеззоливание преобразует хрупкий композит из полимера и порошка в пористую структуру из чистого порошка, готовую к окончательному уплотнению. Метод и точность удаления связующего имеют первостепенное значение, поскольку они напрямую определяют структурную целостность и качество конечной детали.

Почему обеззоливание является необходимым шагом

Прежде чем металлический или керамический порошок можно будет спечь в его окончательную форму, связующее вещество, которое придало ему первоначальную форму, должно быть полностью и тщательно удалено.

«Сырая деталь»: временный композит

«Сырая деталь» — это первоначальный компонент, полученный в результате такого процесса, как литье металла под давлением (MIM) или 3D-печать с использованием связующего. Она состоит не из чистого металла или керамики, а из композитной смеси конечного порошкового материала и значительного количества полимерного связующего.

Роль связующего в качестве «строительных лесов»

Связующее вещество действует как временные строительные леса. Во время формования или печати оно разжижается, чтобы переносить частицы порошка и заполнять полость формы, а затем затвердевает, придавая сырой детали точную форму и достаточную прочность для обращения.

Подготовка к окончательному спеканию

Это связующее вещество должно быть удалено до того, как деталь попадет в высокотемпературную печь для спекания. Если бы оно осталось, связующее вещество быстро сгорело бы во время спекания, выделяя газы, которые создали бы трещины, пузыри и катастрофические дефекты в конечном компоненте. Обеззоливание удаляет эти строительные леса контролируемым образом.

Три основных метода обеззоливания

Выбор метода обеззоливания зависит от системы связующего, геометрии детали, материала и требований производства. Большинство современных процессов используют комбинацию методов.

1. Жидкостное обеззоливание (Solvent Debinding)

При жидкостном обеззоливании сырая деталь погружается в жидкую ванну. Жидкость действует как растворитель, растворяя значительную часть системы связующего.

Этот процесс часто является первым шагом в многоступенчатом подходе. Он быстро открывает сеть пор внутри детали, позволяя оставшемуся связующему веществу легче удаляться на последующем термическом этапе.

2. Термическое обеззоливание (Thermal Debinding)

Термическое обеззоливание является наиболее распространенным методом, либо как самостоятельный процесс, либо как заключительный этап после жидкостного обеззоливания. Деталь медленно нагревается в печи с контролируемой атмосферой.

Нагрев сначала расплавляет оставшееся связующее, позволяя ему вытечь на поверхность, а затем температура медленно повышается до точки, при которой связующее термически разлагается и испаряется. Скорость нагрева имеет решающее значение для предотвращения дефектов.

3. Каталитическое обеззоливание (Catalytic Debinding)

Это самый быстрый метод. Сырые детали помещают в печь с газообразной кислотой, обычно азотной, которая действует как катализатор. При относительно низких температурах (около 120°C) катализатор расщепляет основное связующее (часто полиацеталь) на формальдегид, который затем выводится из печи.

Хотя этот метод чрезвычайно быстр, он требует специального оборудования и строгих протоколов безопасности из-за использования опасной кислоты.

Понимание «коричневой детали»

Компонент, который существует после завершения процесса обеззоливания, называется «коричневой деталью» (brown part).

Хрупкий, пористый скелет

Коричневая деталь представляет собой пористую структуру, состоящую почти полностью из металлического или керамического порошка. Связующее вещество удалено, и частицы порошка удерживаются вместе только слабым трением и межчастичными силами.

Из-за своей пористости коричневая деталь чрезвычайно хрупкая и похожа на мел. Ее необходимо обрабатывать с особой осторожностью, чтобы предотвратить поломку до того, как она попадет в печь для спекания.

Идеальное состояние для спекания

Сеть пор, оставшаяся после удаления связующего, необходима для успешного спекания. Она обеспечивает равномерную передачу тепла и создает пространство, необходимое для усадки детали и уплотнения в твердый, высокопроизводительный компонент.

Понимание компромиссов и подводных камней

Обеззоливание — это тонкий баланс. Ошибки на этом этапе являются основной причиной выхода деталей из строя.

Риск растрескивания и деформации

Если связующее удаляется слишком быстро — например, при слишком быстром нагреве детали — газы от разлагающегося полимера могут вызвать внутреннее давление. Это давление приведет к растрескиванию детали или ее проседанию и деформации.

Неполное удаление связующего

Неспособность удалить все связующее вещество одинаково проблематична. Остаточный углерод от связующего может мешать металлургическим процессам во время спекания, что приведет к хрупкости или плохим механическим свойствам конечной детали.

Скорость против стоимости и сложности

Каталитическое обеззоливание обеспечивает непревзойденную скорость для крупносерийного производства, но сопряжено с высокими капитальными затратами и значительными соображениями безопасности/экологии. Термическое обеззоливание медленнее, но более универсально и, как правило, дешевле во внедрении.

Выбор правильной стратегии обеззоливания

Ваш выбор должен напрямую соответствовать вашим производственным целям, выбору материала и сложности детали.

- Если ваша основная цель — максимальная скорость производства для больших объемов: Каталитическое обеззоливание является отраслевым стандартом благодаря быстрому времени цикла, несмотря на более высокие первоначальные инвестиции.

- Если ваша основная цель — обработка разнообразных материалов или сложных геометрических форм: Двухступенчатый процесс с использованием растворителя и термической обработки обеспечивает превосходный контроль и универсальность для широкого спектра применений.

- Если ваша основная цель — простота и низкая стоимость оборудования для небольших партий: Прямой процесс термического обеззоливания является наиболее простым, хотя и требует самого длительного времени цикла.

Освоение процесса обеззоливания — это не подлежащий обсуждению мост между сыпучим порошком и точно спроектированным конечным компонентом.

Сводная таблица:

| Метод обеззоливания | Ключевой процесс | Лучше всего подходит для |

|---|---|---|

| Жидкостное обеззоливание | Растворение связующего в жидкой ванне | Быстрое первичное удаление, создание пористой структуры |

| Термическое обеззоливание | Нагрев детали для плавления/разложения связующего | Универсальное применение, наиболее распространенный метод |

| Каталитическое обеззоливание | Использование газообразного кислотного катализатора при низких температурах | Крупносерийное производство с быстрым временем цикла |

Готовы оптимизировать процесс обеззоливания?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для производственных применений, таких как литье металла под давлением (MIM) и 3D-печать с использованием связующего. Наши решения помогают вам добиться точного контроля обеззоливания, предотвратить дефекты деталей и обеспечить успешные результаты спекания.

Мы предлагаем:

- Специализированные печи для обеззоливания с точным контролем температуры

- Оборудование для жидкостного, термического и каталитического обеззоливания

- Технический опыт для соответствия вашим производственным целям и требованиям к материалам

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для обеззоливания могут повысить качество и эффективность вашего производства. Свяжитесь с нами через нашу контактную форму для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие условия обеспечивает муфельная печь для изучения керамики (Ti,M)3AlC2? Максимизация точности экспериментов

- Какова роль лабораторной печи в предварительной обработке керамических покрытий PEO? Обеспечение точной стабилизации электролита

- Почему для катализаторов TiO2/ZnO необходима конвекционная сушильная печь высокой точности? Стабилизация структуры пор материала

- Каковы меры предосторожности при работе с муфельной печью? Руководство по предотвращению ожогов, пожаров и поражений электрическим током

- В чем разница между муфельной печью и сушильным шкафом? Руководство по выбору правильного термического оборудования

- Почему необходимо контролировать температурную программу печи для удаления связующего? Предотвращение трещин в композитах Ti/Al2O3

- Каковы области применения муфельной печи в фармацевтической промышленности? Обеспечение чистоты и качества лекарственных средств

- Какова функция высокотемпературных активационных печей в эволюции биоугля? Оптимизация производительности суперконденсаторов