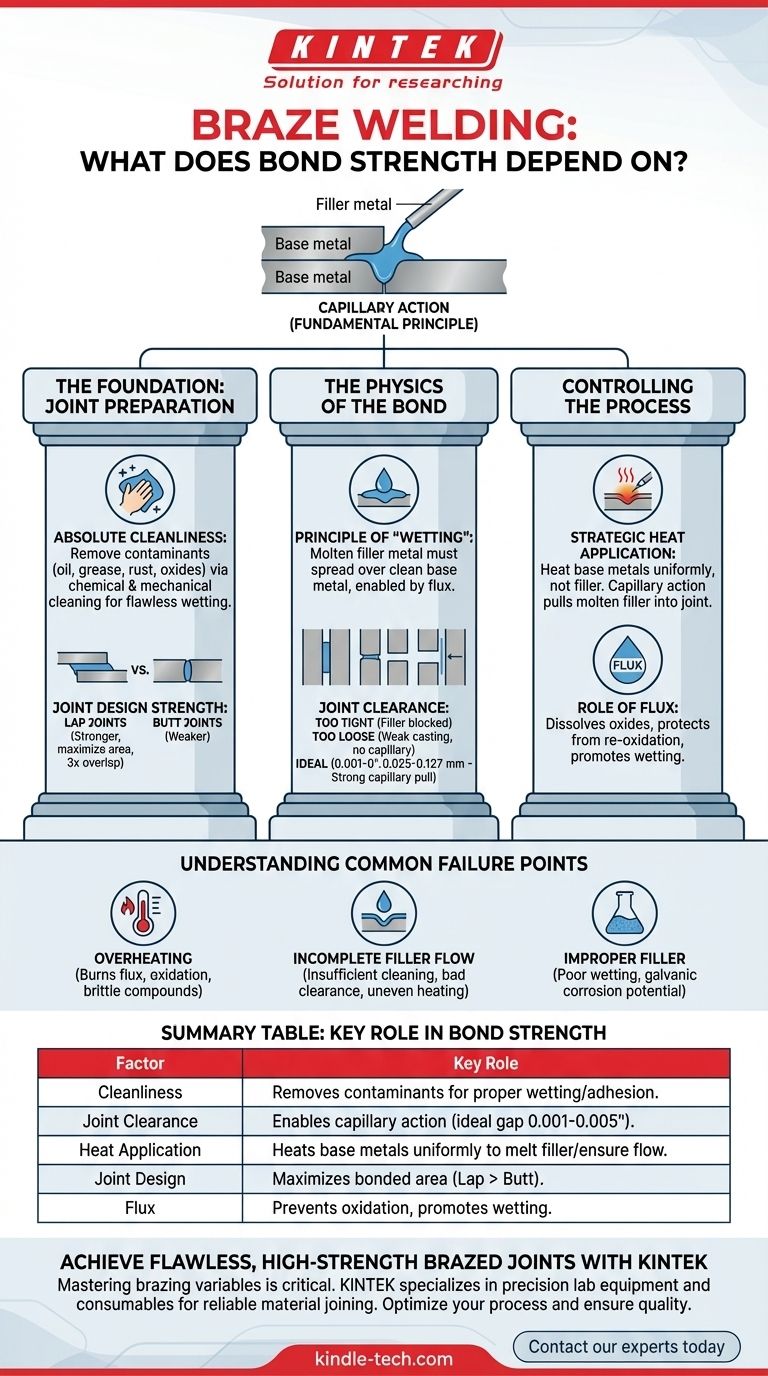

При пайке твердым припоем прочность соединения фундаментально зависит от капиллярного действия, которое регулируется тремя критическими факторами: чистотой основных металлов, зазором между деталями и правильным применением тепла. В отличие от традиционной сварки, пайка твердым припоем не плавит основные металлы; ее прочность обусловлена металлургическим соединением, образующимся, когда присадочный металл прилипает к большой, чистой поверхности.

Конечная прочность паяного соединения определяется не только прочностью присадочного металла, но и конструкцией соединения и совершенством процесса пайки. Прочная пайка является результатом максимизации площади сцепления и обеспечения безупречного смачивания этой поверхности присадочным металлом.

Основа: Подготовка соединения

Подавляющее большинство отказов паяных соединений можно отнести к неадекватной подготовке. Металлургическое соединение, лежащее в основе процесса, не может образоваться, если поверхности не являются безупречными и правильно сконфигурированными.

Абсолютная необходимость чистоты

Загрязняющие вещества, такие как масло, жир, ржавчина и оксиды, действуют как физический барьер, препятствуя тесному контакту расплавленного присадочного металла с основным металлом. Это предотвращает образование связи.

Очистка — это двухэтапный процесс: химическая очистка (с использованием обезжиривателей или растворителей для удаления масел), за которой следует механическая очистка (с использованием проволочной щетки, наждачной бумаги или шлифовки для удаления оксидов). Поверхность должна быть чистой и блестящей непосредственно перед сборкой.

Прочность через конструкцию соединения

Поскольку основной металл не плавится, прочность соединения является функцией общей площади сцепления.

Нахлесточные соединения по своей природе прочнее стыковых соединений при пайке. Хорошее практическое правило — проектировать длину нахлеста так, чтобы она была как минимум в три раза больше толщины самого тонкого основного элемента. Такая конструкция гарантирует, что соединение будет прочнее самих основных металлов.

Физика связи: Капиллярное действие

Капиллярное действие — это явление, которое втягивает расплавленный присадочный металл в узкий зазор между двумя основными металлическими деталями, полностью распределяя его по всему соединению. Для этого должны быть выполнены два условия.

Принцип "смачивания"

Смачивание — это способность жидкости растекаться по твердой поверхности. Представьте себе, как вода собирается в капли на вощеном капоте автомобиля (плохое смачивание) по сравнению с растеканием по чистому стеклу (хорошее смачивание).

Для прочного соединения расплавленный присадочный металл должен "смачивать" основной металл. Это происходит только на идеально чистой, свободной от оксидов поверхности, где флюс играет свою важную роль.

Правило "Златовласки" для зазора в соединении

Зазор между деталями является единственным наиболее критическим параметром для достижения максимальной прочности.

- Слишком тесно: Если зазор слишком мал, присадочный металл не может затечь в соединение.

- Слишком свободно: Если зазор слишком широк, капиллярное действие теряется. Соединение будет заполнено присадочным металлом, но по сути это будет слабое литье с очень низкой прочностью соединения.

Для большинства распространенных присадочных металлов идеальный зазор составляет от 0,001 до 0,005 дюйма (от 0,025 до 0,127 мм). Этот крошечный зазор создает мощную капиллярную силу, необходимую для втягивания припоя во все соединение.

Контроль процесса: Тепло, флюс и припой

При чистом, правильно спроектированном соединении успех теперь зависит от выполнения. Цель состоит в том, чтобы равномерно нагреть всю сборку соединения до температуры пайки.

Роль флюса

Флюс — это химическое соединение, которое выполняет три функции:

- Он растворяет и удаляет любые остаточные оксиды на основном металле.

- Он защищает деталь от повторного окисления при нагреве.

- Он способствует смачиванию присадочного металла, помогая ему плавно течь.

Плавление флюса также может служить полезным индикатором температуры, показывающим, что основной металл приближается к температуре пайки.

Стратегическое применение тепла

Распространенная ошибка — нагревать присадочный металл напрямую. Правильная техника заключается в нагреве основных металлов.

Тепло следует подавать широко и равномерно на всю область соединения. Когда основные металлы достигают рабочей температуры присадочного металла, они расплавляют его при контакте. Затем капиллярное действие втягивает этот расплавленный припой в соединение, независимо от гравитации.

Понимание распространенных точек отказа

Глубокое понимание причин отказа соединений крайне важно для обеспечения их успеха. Доверие к паяному соединению возникает из знания того, что вы избежали этих распространенных ошибок.

Перегрев: Тихий убийца прочности

Применение слишком большого количества тепла так же плохо, как и слишком малого. Перегрев может сжечь флюс, что приведет к сильному окислению, которое остановит поток припоя. Это также может привести к чрезмерному сплавлению присадочного металла с основным металлом, создавая хрупкие интерметаллические соединения, которые резко снижают пластичность и прочность соединения.

Неполный поток припоя

Если вы разбираете вышедшее из строя соединение и видите области, не покрытые присадочным металлом, это указывает на сбой процесса. Причина почти всегда одна из трех: недостаточная очистка, неправильный зазор в соединении или неравномерный нагрев, создавший холодные зоны.

Неправильный выбор присадочного металла

Присадочный металл должен быть химически совместим с основными металлами, которые вы соединяете. Использование неправильного припоя может привести к плохому смачиванию, слабому соединению или даже создать потенциал для гальванической коррозии в готовой сборке, особенно при соединении разнородных металлов.

Правильный выбор для вашей цели

Чтобы применить эти принципы на практике, адаптируйте свой подход к конкретным требованиям вашего соединения.

- Если ваша основная цель — максимальная прочность на растяжение и сдвиг: Спроектируйте нахлесточное соединение с перекрытием не менее 3-х толщин самого тонкого металла и поддерживайте точный, плотный зазор.

- Если ваша основная цель — соединение разнородных металлов (например, меди со сталью): Придайте приоритет выбору присадочного металла и системы флюсов, специально разработанных для этой комбинации, чтобы обеспечить химическую совместимость и правильное смачивание.

- Если вы сталкиваетесь с непостоянными результатами или отказами: Немедленно пересмотрите свой протокол очистки и контроль нагрева. Большинство проблем решаются более тщательной подготовкой и обеспечением равномерного нагрева всего соединения.

Успешная пайка твердым припоем является прямым результатом тщательно контролируемого процесса, который отдает приоритет чистоте, точности и фундаментальному пониманию того, как взаимодействуют материалы.

Сводная таблица:

| Фактор | Ключевая роль в прочности соединения |

|---|---|

| Чистота | Удаляет загрязнения для правильного смачивания и адгезии присадочного металла. |

| Зазор в соединении | Обеспечивает капиллярное действие; идеальный зазор составляет 0,001-0,005 дюйма. |

| Применение тепла | Равномерно нагревает основные металлы для расплавления присадочного металла и обеспечения полного потока. |

| Конструкция соединения | Максимизирует площадь сцепления; нахлесточные соединения прочнее стыковых. |

| Флюс | Предотвращает окисление и способствует смачиванию для безупречного соединения. |

Достигайте безупречных, высокопрочных паяных соединений с KINTEK

Освоение переменных пайки твердым припоем имеет решающее значение для целостности соединения. Независимо от того, соединяете ли вы разнородные металлы или требуете максимальной прочности на растяжение, правильное оборудование и расходные материалы необходимы для повторяющегося успеха.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для применения в области соединения материалов. Мы предоставляем надежные инструменты и экспертную поддержку, необходимые вашей лаборатории для обеспечения соответствия каждого паяного соединения самым высоким стандартам прочности и качества.

Позвольте нам помочь вам оптимизировать процесс пайки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к применению.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы недостатки горячего прессования? Ключевые ограничения для вашего производственного процесса

- Каков эффект повышения давления при спекании с горячим прессованием? Оптимизация плотности, времени и температуры

- Что такое спекание с приложением давления? Получайте более плотные и прочные материалы быстрее

- Что такое вакуумное горячее прессование? Достижение максимальной плотности и чистоты в современных материалах

- Какие изделия производятся методом горячего прессования? Достигните максимальной плотности и производительности для ваших компонентов