Короче говоря, увеличение давления при спекании с горячим прессованием в первую очередь ускоряет уплотнение за счет содействия пластической деформации и разрушения поверхностных оксидных пленок на частицах порошка. Это позволяет достичь более высокой конечной плотности, часто при более низкой температуре или за более короткое время по сравнению с методами с более низким давлением.

Хотя более высокое давление является мощным инструментом для достижения плотности, это не простое решение. Основная проблема заключается в балансировании выгоды от ускоренного уплотнения с существенным риском создания неоднородных микроструктур и анизотропных механических свойств внутри конечной детали.

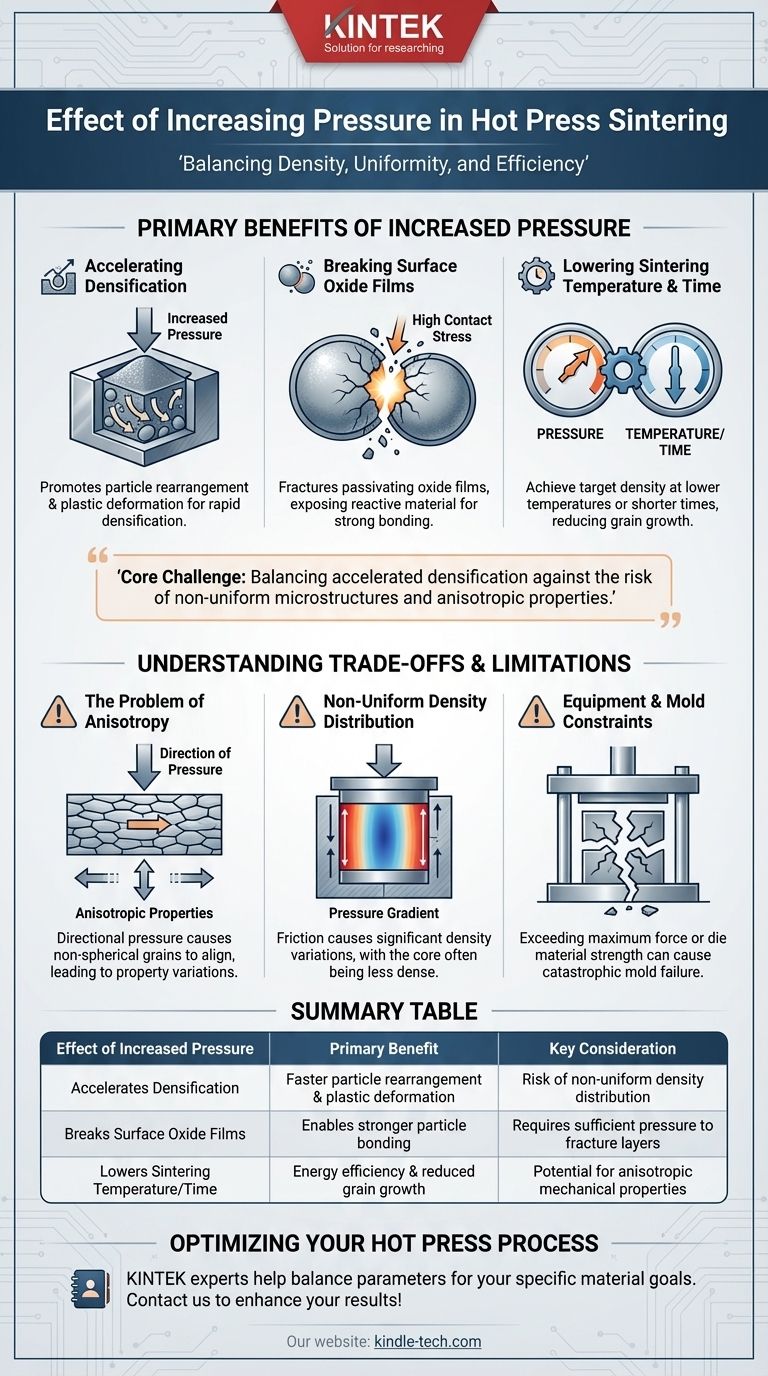

Основные преимущества повышенного давления

Приложение более высокого давления напрямую влияет на фундаментальные механизмы, управляющие процессом спекания. Понимание этих эффектов является ключом к оптимизации ваших параметров.

Ускорение механизмов уплотнения

В начале цикла горячего прессования уплотнение определяется перегруппировкой частиц и пластической деформацией. Увеличенное внешнее давление обеспечивает движущую силу, необходимую для того, чтобы частицы порошка скользили друг мимо друга и деформировались, заполняя пустоты, что быстро увеличивает плотность детали.

Разрушение поверхностных оксидных пленок

Большинство металлических или керамических порошков имеют тонкую пассивирующую оксидную пленку на своей поверхности, которая препятствует прямому связыванию. Высокие контактные напряжения, создаваемые увеличенным давлением, физически разрушают эти хрупкие слои, обнажая свежий, высокореактивный материал, который затем может образовывать прочные металлургические или керамические связи.

Снижение температуры и времени спекания

Давление и температура — связанные переменные. Увеличивая давление, вы часто можете достичь целевой плотности при значительно более низкой температуре спекания или сократить необходимое время выдержки. Это может быть решающим для предотвращения нежелательного роста зерна и сохранения мелкозернистой микроструктуры, что часто приводит к превосходным механическим свойствам.

Понимание компромиссов и ограничений

Простое максимальное увеличение давления — распространенная ошибка, которая может внести серьезные, часто скрытые, дефекты в ваш компонент. Истинный контроль процесса требует признания присущих недостатков.

Проблема анизотропии

Горячее прессование обычно прикладывает силу в одном направлении (одноосно). Это может привести к тому, что не сферические или не равноосное зерна порошка выстроятся перпендикулярно направлению прессования. Результатом является анизотропия: материал будет демонстрировать различные механические и физические свойства при измерении параллельно и перпендикулярно направлению давления.

Неоднородное распределение плотности

Давление не передается идеально через порошковый компактор. Трение между порошком и стенками матрицы означает, что давление максимально близко к движущемуся плунжеру и уменьшается с глубиной детали. Этот градиент может привести к значительным колебаниям плотности, при этом ядро компонента будет менее плотным, чем внешние поверхности.

Ограничения оборудования и пресс-формы

Существуют жесткие физические пределы давления, которое вы можете приложить. Сам пресс имеет максимальный предел по силе, и, что более важно, материалы матрицы (часто графит) имеют ограниченную прочность на сжатие. Превышение этого предела приведет к катастрофическому разрушению формы, что повлечет за собой потерю времени и материала.

Сделайте правильный выбор для вашей цели

Оптимальное давление — это не одно значение, а полностью зависит от желаемого результата для вашего конкретного компонента. Используйте эти принципы в качестве руководства.

- Если ваш основной фокус — достижение максимальной теоретической плотности: Используйте самое высокое давление, которое ваша форма и оборудование могут безопасно выдержать, но будьте готовы охарактеризовать и потенциально смягчить возникающую анизотропию свойств.

- Если ваш основной фокус — изотропные (однородные) свойства: Отдавайте предпочтение более низкому давлению в сочетании с тщательно контролируемой температурой и временем или рассмотрите передовые методы, такие как горячее изостатическое прессование (HIP), если однородность не подлежит обсуждению.

- Если ваш основной фокус — эффективность процесса и пропускная способность: Увеличение давления является эффективным рычагом для сокращения времени цикла или снижения энергозатрат за счет снижения пиковой температуры спекания.

В конечном счете, к давлению следует относиться как к точному инструменту для манипулирования консолидацией материала, а не просто как к методу грубой силы для уплотнения.

Сводная таблица:

| Эффект повышенного давления | Основное преимущество | Ключевое соображение |

|---|---|---|

| Ускоряет уплотнение | Более быстрая перегруппировка частиц и пластическая деформация | Риск неравномерного распределения плотности |

| Разрушает поверхностные оксидные пленки | Обеспечивает более прочное связывание частиц | Требуется достаточное давление для разрушения хрупких слоев |

| Снижает температуру/время спекания | Энергоэффективность и уменьшение роста зерна | Потенциал для анизотропных механических свойств |

Готовы оптимизировать процесс спекания с горячим прессованием? Эксперты KINTEK могут помочь вам сбалансировать давление, температуру и время для достижения ваших конкретных материальных целей — будь то максимальная плотность, изотропные свойства или более быстрое время цикла. Свяжитесь с нами сегодня, чтобы обсудить, как наше специализированное лабораторное оборудование и расходные материалы могут улучшить ваши результаты спекания!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Электрический гидравлический вакуумный термопресс для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6