По сути, термообработка — это группа промышленных процессов, использующих контролируемый нагрев и охлаждение для изменения физических и механических свойств материала. Это не покрытие и не добавка; вместо этого она изменяет внутреннюю кристаллическую структуру самого материала. Это позволяет инженерам достигать желаемых характеристик, таких как повышенная прочность, улучшенная обрабатываемость или повышенная износостойкость, без изменения формы детали.

Термообработка — это не просто нагревание металла; это точное манипулирование внутренней структурой материала для достижения конкретных, предсказуемых инженерных свойств. Она превращает стандартный материал в высокопроизводительный компонент, адаптированный для конкретной задачи.

Основная цель: манипулирование микроструктурой материала

Целью термообработки является преднамеренное изменение внутренней зернистой структуры материала для получения желаемого результата. Это критический шаг в производстве компонентов, которые должны выдерживать напряжения, износ или экстремальные условия.

Помимо простого нагрева и охлаждения

Эффективность термообработки заключается в точности процесса. Ключевые переменные включают скорость нагрева, достигнутую максимальную температуру, продолжительность выдержки при этой температуре, а также скорость и метод охлаждения. Каждая переменная влияет на конечную микроструктуру и, следовательно, на свойства материала.

Снятие внутренних напряжений

Процессы, такие как сварка, литье и интенсивная механическая обработка, создают внутренние напряжения в металлической детали. Эти напряжения могут вызвать деформацию или растрескивание со временем. Термообработка для снятия напряжений мягко нагревает деталь и позволяет ей медленно остывать, ослабляя эти внутренние силы и делая компонент более стабильным.

Повышение прочности и ударной вязкости

Контролируя скорость охлаждения, специалисты могут улучшить зернистую структуру металла. Более быстрый процесс охлаждения (закалка) может значительно увеличить твердость и прочность, в то время как более медленный процесс может увеличить пластичность и ударную вязкость, то есть способность материала поглощать энергию и сопротивляться разрушению.

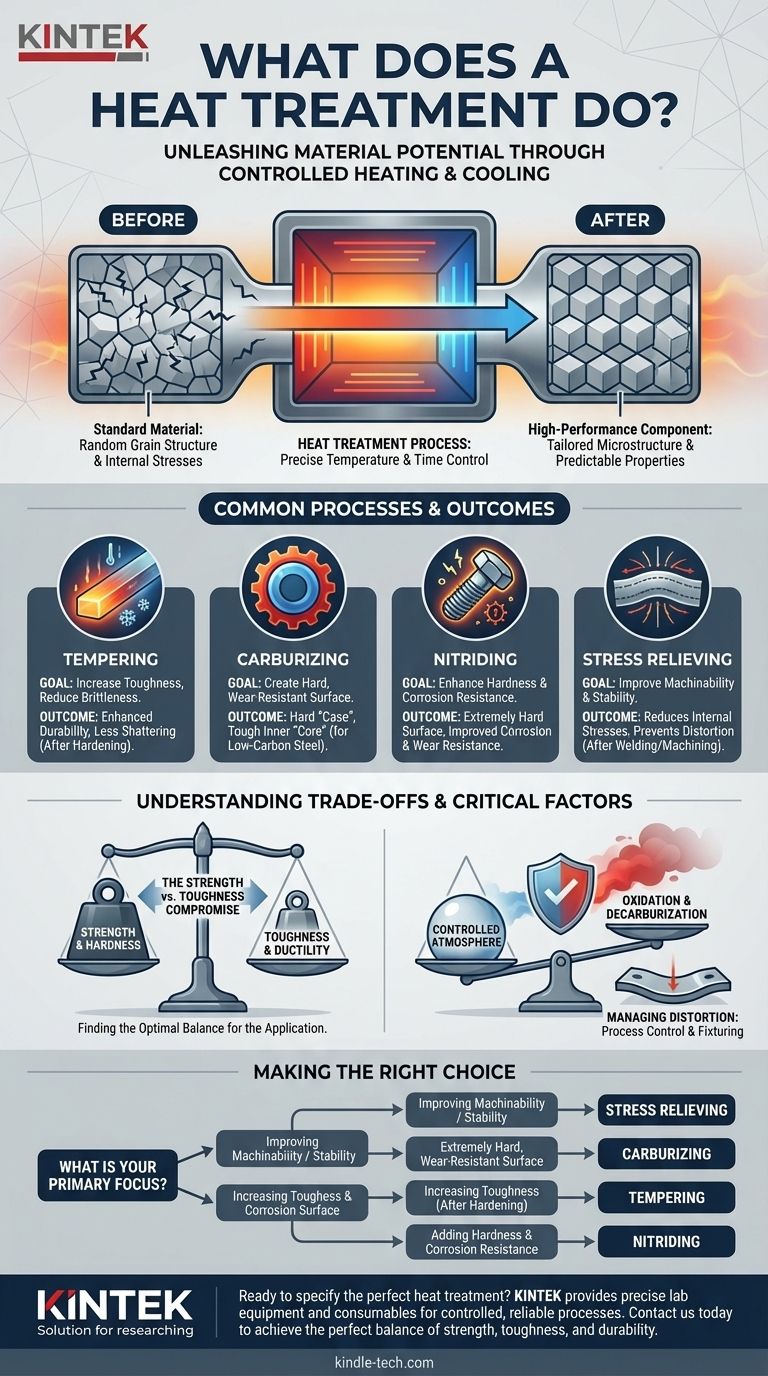

Распространенные процессы и их конкретные результаты

Различные виды термообработки используются для достижения различных целей. Их можно условно разделить на те, которые воздействуют на всю деталь (объемная закалка), и те, которые воздействуют только на ее поверхность (поверхностная закалка).

Отпуск: повышение ударной вязкости и снижение хрупкости

После того как деталь закалена в процессе, например, закалки, она часто становится чрезвычайно прочной, но также очень хрупкой. Отпуск — это последующая термообработка при более низкой температуре, которая снижает эту хрупкость и увеличивает общую ударную вязкость материала, делая его более долговечным и менее склонным к разрушению при ударе.

Цементация: создание твердой, износостойкой поверхности

Цементация — это процесс поверхностной закалки, используемый для низкоуглеродистой стали. Деталь нагревается в атмосфере, богатой углеродом, что позволяет углероду диффундировать в поверхностный слой. Это создает компонент с исключительно твердым, износостойким «слоем» при сохранении более мягкой, более вязкой внутренней «сердцевины».

Азотирование: повышение твердости и коррозионной стойкости

Азотирование — это еще один метод поверхностной закалки, при котором азот диффундирует в поверхность металла, обычно стали. Этот процесс создает очень твердую поверхность с дополнительным преимуществом значительного улучшения сопротивления материала коррозии и износу. Он часто проводится при более низких температурах, чем цементация, что снижает риск деформации детали.

Понимание компромиссов и критических факторов

Определение термообработки требует понимания присущих компромиссов и критических факторов окружающей среды, участвующих в процессе.

Компромисс между прочностью и ударной вязкостью

Фундаментальный компромисс в металлургии — это компромисс между прочностью и ударной вязкостью. По мере увеличения твердости и прочности материала вы почти всегда уменьшаете его пластичность и ударную вязкость, делая его более хрупким. Цель хорошо разработанного плана термообработки — найти оптимальный баланс для применения компонента.

Критическая роль контролируемой атмосферы

Высокотемпературные обработки должны проводиться в контролируемой атмосфере. Цель состоит в том, чтобы защитить заготовку от реакции с воздухом. Неконтролируемая атмосфера может привести к окислению (образованию окалины или ржавчины) или обезуглероживанию (потере углерода с поверхности стали), что компрометирует целостность детали и ее предполагаемые свойства.

Риск деформации

Быстрые циклы нагрева и охлаждения, присущие многим видам термообработки, могут привести к деформации или искривлению деталей. Этот риск управляется тщательным контролем процесса, правильным креплением деталей в печи и выбором обработок (таких как азотирование), которые работают при более низких температурах.

Правильный выбор для вашей цели

Правильная термообработка полностью зависит от конечного применения компонента. Используйте эти рекомендации для принятия решения.

- Если ваша основная цель — улучшение обрабатываемости или стабильности после сварки: Цикл снятия напряжений — наиболее эффективный подход для предотвращения деформации.

- Если ваша основная цель — создание чрезвычайно твердой, износостойкой поверхности на стальной детали: Процессы поверхностной закалки, такие как цементация, являются отраслевым стандартом.

- Если ваша основная цель — повышение ударной вязкости и сопротивления удару уже закаленной детали: Отпуск является необходимым последующим шагом для снижения хрупкости.

- Если ваша основная цель — одновременное повышение твердости поверхности и коррозионной стойкости: Азотирование предлагает уникальное и высокоэффективное сочетание этих преимуществ.

Понимая эти основные принципы, вы можете указать точную обработку, необходимую для раскрытия полного инженерного потенциала выбранного вами материала.

Сводная таблица:

| Цель | Рекомендуемый процесс | Ключевой результат |

|---|---|---|

| Улучшение обрабатываемости / стабильности | Снятие напряжений | Снижает внутренние напряжения |

| Создание твердой, износостойкой поверхности | Цементация | Твердый внешний слой, вязкая внутренняя сердцевина |

| Повышение ударной вязкости и снижение хрупкости | Отпуск | Повышает долговечность после закалки |

| Добавление твердости и коррозионной стойкости | Азотирование | Твердая поверхность с улучшенной коррозионной стойкостью |

Готовы выбрать идеальную термообработку для ваших компонентов?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для достижения контролируемых, надежных процессов термообработки. Независимо от того, разрабатываете ли вы новые материалы или обеспечиваете качество высокопроизводительных деталей, наши решения помогут вам достичь идеального баланса прочности, ударной вязкости и долговечности.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории. #ContactForm

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию