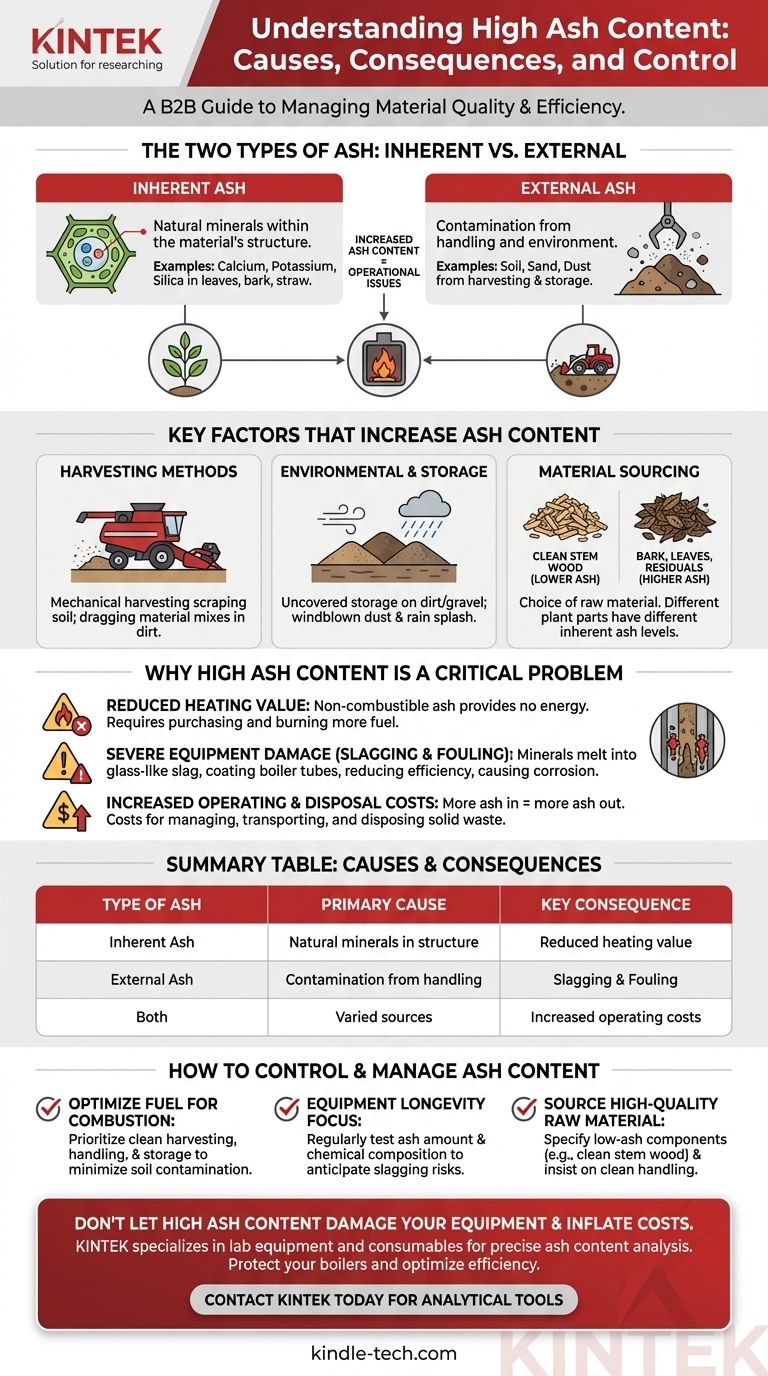

Увеличение содержания золы обусловлено двумя основными источниками: природными, негорючими минералами в самом материале (собственная зола) и внешними загрязнениями от таких веществ, как почва, песок и пыль, попадающими во время сбора урожая, обработки и хранения (внешняя зола).

Основная проблема заключается в том, что зола — это не единое вещество, а комбинация присущего материалу минерального состава и любых посторонних примесей, которые он накопил. Эффективный контроль высокого содержания золы требует понимания и управления как источником материала, так и каждым этапом его последующей цепочки поставок.

Два типа золы: собственная и внешняя

Чтобы правильно диагностировать и контролировать высокое содержание золы, вы должны сначала различать два ее фундаментальных происхождения. Каждый тип имеет разные причины и требует разной стратегии управления.

Собственная зола: природный состав материала

Собственная зола состоит из минералов, которые являются естественной, структурной частью материала. Это включает такие элементы, как кальций, калий, кремнезем, магний и фосфор.

Уровень собственной золы определяется в первую очередь биологией материала и условиями выращивания. Например, в биомассе листья, кора и солома естественным образом содержат значительно больше минералов, чем чистая древесная часть ствола дерева.

Внешняя зола: фактор загрязнения

Внешняя зола — это, по сути, грязь и песок. Она не является частью первоначальной структуры материала, но попадает из внешней среды.

Этот тип золы является наиболее изменчивым и часто самым большим фактором, способствующим чрезмерно высоким уровням золы. Это также фактор, который вы можете контролировать наиболее непосредственно.

Ключевые факторы, увеличивающие содержание золы

Некоторые конкретные действия и условия могут значительно повысить уровень золы, в основном за счет внесения внешних загрязнителей.

Методы сбора урожая и заготовки

Это один из наиболее распространенных источников загрязнения. Механические комбайны, которые скребут землю, или процессы, при которых материал волочится или сгребается, неизбежно смешивают почву, камни и песок.

Для сельскохозяйственных остатков, таких как кукурузная ботва или пшеничная солома, критически важными переменными являются высота среза урожая и используемый метод сбора.

Условия окружающей среды и хранения

Материалы, хранящиеся без укрытия на грязных или гравийных поверхностях, загрязнятся. Ветер может надувать пыль и почву на штабели, а дождь может разбрызгивать грязь на нижние слои.

Тип местной почвы также играет роль. Операции в песчаных или пыльных регионах сталкиваются с гораздо более высоким риском загрязнения ветром, чем в районах с тяжелыми глинистыми почвами.

Источники и анатомия материала

Выбор сырья является фундаментальным фактором. Как отмечалось, разные части растения имеют совершенно разные уровни собственной золы.

Выбор коры, листьев или сельскохозяйственных трав вместо чистой, окоренной древесной щепы всегда приведет к более высокому базовому содержанию золы, даже до рассмотрения внешнего загрязнения.

Почему высокое содержание золы является критической проблемой

Понимание причин высокого содержания золы важно, потому что ее присутствие имеет серьезные технические и финансовые последствия. Это не просто инертный наполнитель; она активно создает эксплуатационные проблемы.

Снижение теплотворной способности

Для любого процесса сжигания зола является негорючим материалом. Она не дает энергетической ценности. Более высокое содержание золы напрямую приводит к более низкой плотности энергии (БТЕ/фунт или МДж/кг), что означает, что вы должны покупать и сжигать больше топлива для получения того же количества тепла.

Серьезное повреждение оборудования: шлакование и загрязнение

Это наиболее критическая эксплуатационная проблема. Некоторые минералы в золе (особенно щелочные металлы, такие как калий и натрий в сочетании с кремнеземом) имеют низкие температуры плавления.

Внутри котла эти минералы могут расплавляться в расплавленное, стеклообразное вещество, называемое шлаком. Шлак покрывает котельные трубы и поверхности теплообмена, резко снижая эффективность и часто требуя дорогостоящих, внеплановых остановок для очистки. Он также может вызывать серьезную коррозию, сокращая срок службы дорогостоящего оборудования.

Увеличение эксплуатационных расходов и расходов на утилизацию

Зола, которая не плавится и не шлакуется, должна быть удалена из системы в виде донной золы или летучей золы. Управление, транспортировка и утилизация этих твердых отходов представляют собой значительные и прямые эксплуатационные расходы. Больше золы на входе, больше золы на выходе.

Как контролировать и управлять содержанием золы

Эффективное управление золой требует целенаправленного подхода, основанного на ваших конкретных операционных целях и на том, где вы можете влиять на цепочку поставок.

- Если ваша основная цель — оптимизация топлива для сжигания: Приоритет отдавайте чистым методам сбора, обработки и хранения, чтобы минимизировать загрязнение почвы, поскольку это наиболее контролируемая переменная.

- Если ваша основная цель — долговечность оборудования: Регулярно проверяйте не только количество золы, но и ее химический состав, чтобы предвидеть и смягчать риски шлакования и загрязнения до того, как они нанесут серьезный ущерб.

- Если ваша основная цель — получение высококачественного сырья: Указывайте компоненты с низким содержанием золы, такие как чистая древесина ствола вместо лесных остатков, и настаивайте на поставщиках, которые могут продемонстрировать чистые методы обработки.

В конечном итоге, контроль золы — это вопрос контроля как выбора сырья, так и целостности всего процесса обработки от источника до использования.

Сводная таблица:

| Тип золы | Основная причина | Ключевые примеры |

|---|---|---|

| Собственная зола | Природные минералы в структуре материала. | Кальций, калий, кремнезем в листьях, коре и соломе. |

| Внешняя зола | Загрязнение при обработке и из окружающей среды. | Почва, песок и пыль при сборе урожая и хранении. |

| Ключевое последствие | Влияние на операции | Финансовый эффект |

| Шлакование и загрязнение | Расплавленная зола покрывает котельные трубы, снижая эффективность. | Дорогостоящие простои, ремонт и повреждение оборудования. |

| Снижение теплотворной способности | Меньше энергии на единицу топлива из-за инертного материала. | Более высокие затраты на топливо для достижения той же тепловой мощности. |

Не позволяйте высокому содержанию золы повредить ваше оборудование и увеличить ваши расходы. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов для точного анализа содержания золы. Наши решения помогут вам контролировать и регулировать уровни золы, защищая ваши котлы от шлакования и загрязнения, а также оптимизируя эффективность использования топлива. Свяжитесь с нами сегодня, чтобы найти подходящие аналитические инструменты для ваших лабораторных нужд и обеспечить качество ваших материалов. Свяжитесь с нашими экспертами прямо сейчас!

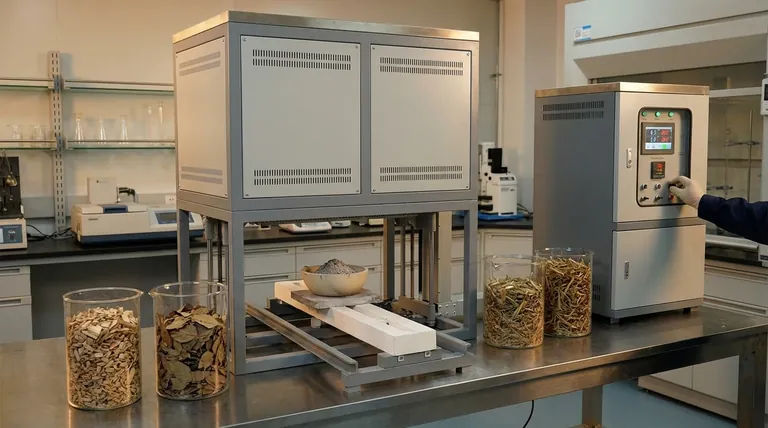

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какой альтернативный процесс существует для спекания? Сравните литье, ковку и механическую обработку для вашего проекта

- Какую роль играет лабораторная печь с постоянной температурой при подготовке катализаторов из отходов яичной скорлупы? Обеспечение пиковой эффективности

- Каковы применения радиоактивности в промышленности? Повышение качества, безопасности и эффективности

- Почему пиролиз дорог? Анализ высоких затрат на передовую переработку отходов

- Что такое напылитель? Руководство по высокоточному осаждению тонких пленок

- В чем разница между РФА и спектроскопией? Руководство по выбору правильного аналитического инструмента

- Что такое процесс порошкового спекания? Руководство по производству деталей с окончательной формой

- Какова эффективность преобразования биомассы в электроэнергию? Достигайте 20-40% электрической и 80%+ общей эффективности