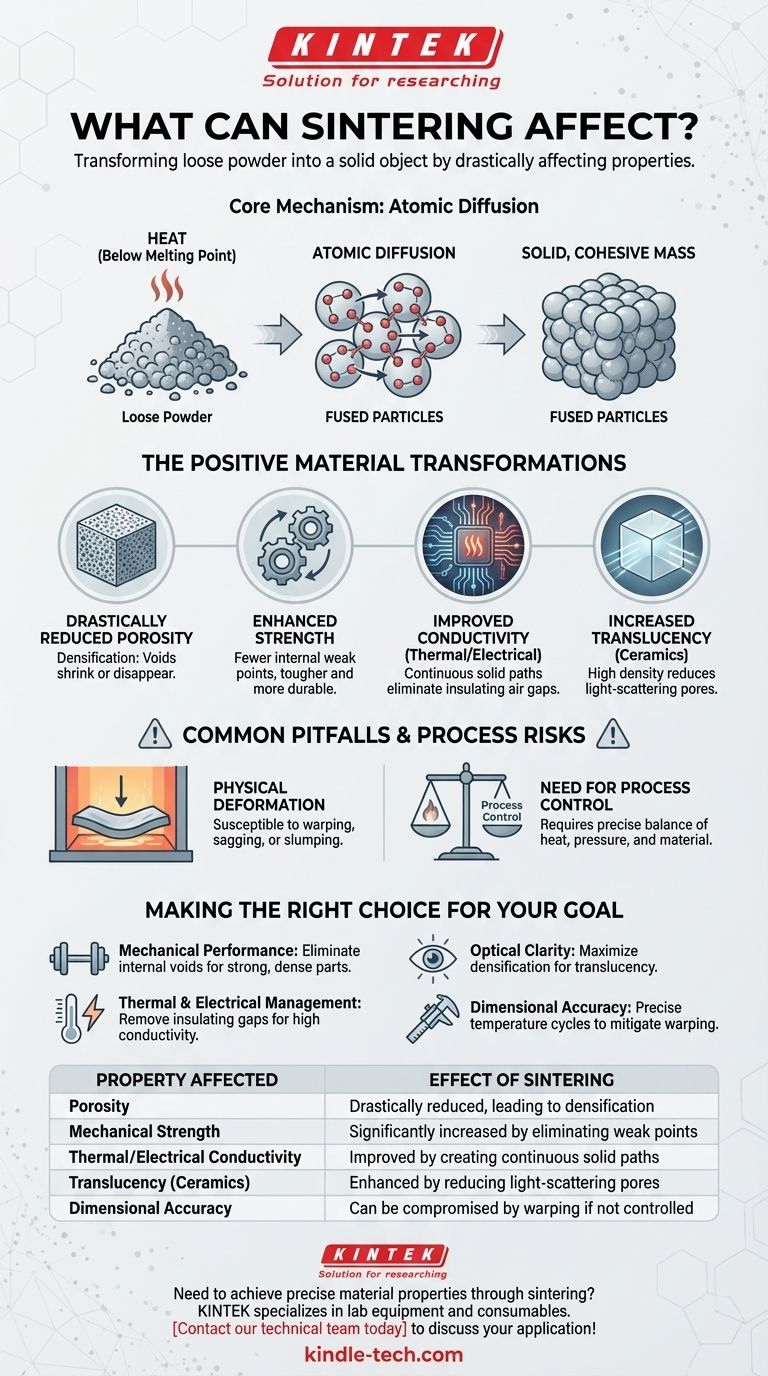

Короче говоря, спекание принципиально превращает рыхлый порошок в твердый объект. Этот процесс значительно влияет на физические и эксплуатационные характеристики материала, включая его плотность, прочность, проводимость и даже окончательную геометрическую форму.

Основной эффект спекания – это снижение пористости. Используя нагрев ниже точки плавления для сплавления частиц, спекание закрывает промежутки между ними, что, в свою очередь, улучшает почти все другие критические свойства материала.

Как работает спекание

Спекание – это не процесс плавления. Вместо этого оно опирается на более тонкий механизм на атомном уровне для создания прочных, плотных деталей из порошков.

Основной механизм: атомная диффузия

Спекание включает нагрев спрессованного порошка до высокой температуры, но такой, которая остается ниже точки плавления материала.

Этот нагрев активизирует атомы в отдельных частицах, заставляя их мигрировать и диффундировать через границы, где частицы соприкасаются.

Это атомное движение эффективно сплавляет частицы вместе, постепенно устраняя пустые пространства (поры) между ними и образуя твердую, когезионную массу.

От рыхлого порошка к интегрированной детали

Процесс обычно начинается со сжатия порошка, иногда с временным связующим, в желаемую форму, называемую «сырой заготовкой».

При нагревании это связующее выгорает, и в дело вступает процесс атомной диффузии. Отдельные частицы связываются, и весь компонент уплотняется и упрочняется.

Позитивные преобразования материала

Основная цель спекания – улучшить свойства материала путем консолидации его структуры. Снижение пористости является катализатором этих улучшений.

Резкое снижение пористости

Наиболее непосредственным результатом спекания является уплотнение. По мере сплавления частиц пустоты между ними уменьшаются или полностью исчезают.

Это создает гораздо более твердый и менее пористый конечный продукт по сравнению с исходным спрессованным порошком.

Повышенная прочность и целостность

Прямым следствием более низкой пористости является значительное увеличение механической прочности.

Меньшее количество пустот означает меньшее количество внутренних слабых мест, где могут зарождаться и распространяться трещины. Это приводит к получению более прочной и долговечной детали.

Улучшенная тепло- и электропроводность

Поры, которые обычно заполнены воздухом, действуют как изоляторы. Устраняя эти промежутки, спекание создает более непрерывный, твердый путь для прохождения энергии.

Это приводит к заметному улучшению как тепловой, так и электрической проводимости, что является критическим фактором для многих электронных и высокотемпературных применений.

Повышенная прозрачность

В таких материалах, как техническая керамика, поры являются основной причиной непрозрачности, поскольку они рассеивают свет.

Создавая высокоплотную, беспористую структуру, спекание может значительно увеличить прозрачность материала, позволяя большему количеству света проходить через него.

Распространенные ловушки и риски процесса

Хотя процесс спекания является мощным, он чувствителен и требует точного контроля. Без него конечная деталь может быть скомпрометирована.

Опасность физической деформации

Высокие температуры делают компонент восприимчивым к силам гравитации и трения внутри печи.

Это может привести к нежелательным дефектам в конечной детали, таким как коробление, провисание или оседание, что ставит под угрозу ее точность размеров.

Необходимость контроля процесса

Спекание – это не единая техника. Идеальный результат зависит от тщательного баланса факторов.

Такие переменные, как источник тепла, применение внешнего давления и конкретный используемый материал, определяют точные параметры, необходимые для успешного результата.

Правильный выбор для вашей цели

Понимание того, как спекание влияет на материал, позволяет использовать этот процесс для достижения конкретных инженерных результатов.

- Если ваш основной акцент делается на механических характеристиках: Спекание критически важно для создания прочной, плотной детали путем устранения внутренних пустот, которые действуют как точки отказа.

- Если ваш основной акцент делается на тепловом или электрическом управлении: Используйте спекание для удаления изолирующих воздушных зазоров и создания высокопроводящего конечного компонента.

- Если ваш основной акцент делается на оптической чистоте: Ваша цель — достичь максимального уплотнения, чтобы уменьшить рассеивающие свет поры и улучшить прозрачность материала.

- Если ваш основной акцент делается на точности размеров: Вы должны обеспечить точный контроль над температурными циклами и опорой детали, чтобы снизить риски коробления и провисания.

В конечном итоге, освоение процесса спекания позволяет целенаправленно формировать конечные свойства материала, начиная с простого порошка.

Сводная таблица:

| Затронутое свойство | Эффект спекания |

|---|---|

| Пористость | Резко снижается, что приводит к уплотнению |

| Механическая прочность | Значительно увеличивается за счет устранения слабых мест |

| Тепло-/электропроводность | Улучшается за счет создания непрерывных твердых путей |

| Прозрачность (керамика) | Улучшается за счет уменьшения рассеивающих свет пор |

| Точность размеров | Может быть нарушена короблением, если не контролируется |

Нужно достичь точных свойств материала с помощью спекания? KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые гарантируют, что ваши процессы спекания обеспечат оптимальную плотность, прочность и проводимость. Позвольте нашим экспертам помочь вам выбрать подходящую печь и аксессуары для ваших конкретных материалов и целей.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник