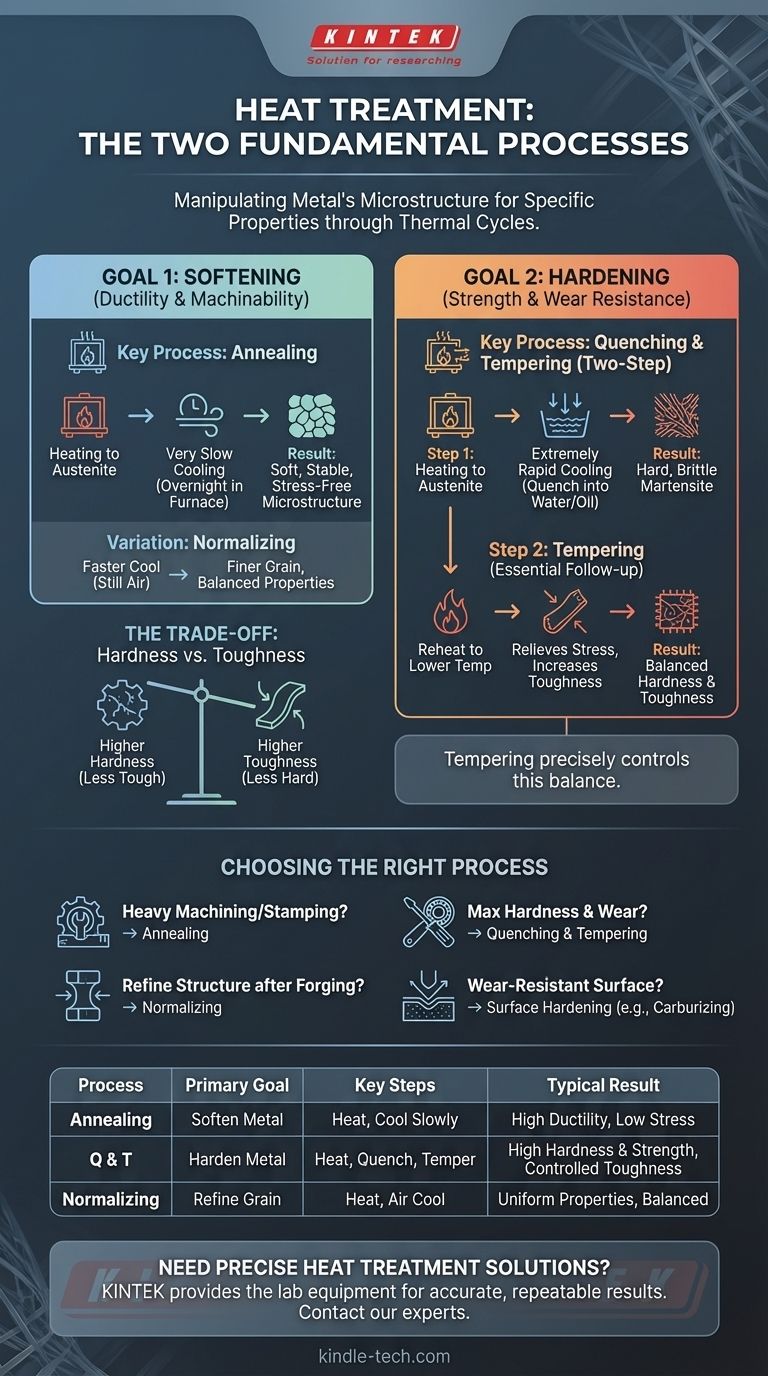

Хотя вопрос часто упрощается до двух противоположных процессов, термическая обработка на самом деле является широкой областью металлургии, включающей многочисленные методы. Двумя наиболее фундаментальными и контрастными целями являются размягчение металла, в основном посредством отжига, и его упрочнение, достигаемое двухэтапным процессом закалки и отпуска. Эти процедуры не просто изменяют металл; они фундаментально перестраивают его внутреннюю микроструктуру для достижения определенных механических свойств.

Термическая обработка — это не набор рецептов; это преднамеренный контроль термического цикла металла — его нагрева, выдержки и охлаждения — для точного манипулирования его внутренней кристаллической структурой. Понимание этого принципа позволяет адаптировать свойства материала практически для любого инженерного применения.

Основная цель: манипулирование микроструктурой металла

Чтобы понять термическую обработку, вы должны заглянуть за пределы печи и увидеть, что происходит на микроскопическом уровне.

Что такое термическая обработка?

Термическая обработка — это группа контролируемых процессов, используемых для изменения физических, а иногда и химических свойств материала. Процесс включает нагрев металла до определенной температуры, выдержку при этой температуре в течение заданного времени (выдержка) и последующее охлаждение с заданной скоростью.

Цель состоит в том, чтобы изменить такие свойства, как твердость, прочность, вязкость, пластичность и износостойкость, не изменяя форму детали.

Как тепло преобразует металл

Нагрев металла перестраивает его внутреннюю кристаллическую решетку, известную как микроструктура. Для стали нагрев выше критической температуры преобразует ее структуру в состояние, называемое аустенитом, где атомное расположение однородно и способно растворять углерод.

Конечные свойства металла полностью определяются тем, что происходит с этой аустенитной структурой при ее охлаждении. Скорость охлаждения является наиболее критической переменной.

Две основные цели: размягчение против упрочнения

Почти все процессы термической обработки можно разделить по их основной цели: сделать металл мягче и более податливым, или сделать его тверже и долговечнее.

Категория 1: Размягчение для пластичности и обрабатываемости

Иногда целью является сделать металл максимально мягким. Это снимает внутренние напряжения, улучшает пластичность (способность к вытяжке или формовке) и облегчает обработку материала.

-

Ключевой процесс: Отжиг Отжиг включает нагрев стали до аустенитной области с последующим очень медленным охлаждением, часто путем оставления ее внутри печи для охлаждения на ночь. Это медленное охлаждение позволяет микроструктуре сформироваться в ее самое мягкое, наиболее стабильное и свободное от напряжений состояние.

-

Разновидность: Нормализация Нормализация аналогична отжигу, но охлаждение происходит быстрее, обычно на спокойном воздухе. Это приводит к более тонкой, более однородной зернистой структуре. Нормализованная деталь немного тверже и прочнее, чем отожженная, но гораздо более вязкая и менее хрупкая, чем полностью закаленная деталь.

Категория 2: Упрочнение для прочности и износостойкости

Это более известная цель, используемая для создания инструментов, подшипников и шестерен, которые могут выдерживать высокие напряжения и износ. Это всегда многоступенчатый процесс.

-

Ключевой процесс: Закалка Для достижения максимальной твердости сталь нагревается для образования аустенита, а затем чрезвычайно быстро охлаждается. Это делается путем погружения ее в закалочную среду, такую как вода, масло или даже принудительный воздух.

Это быстрое охлаждение, или закалка, фиксирует атомную структуру в очень твердом, хрупком и сильно напряженном состоянии, известном как мартенсит. Деталь, прошедшая только закалку, часто слишком хрупка для практического использования.

-

Необходимый последующий этап: Отпуск Закаленная деталь почти всегда отпускается. Это включает повторный нагрев закаленной детали до гораздо более низкой температуры (например, 200-650°C или 400-1200°F) и выдержку в течение определенного периода.

Отпуск снижает экстремальную твердость и хрупкость мартенсита, снимая внутренние напряжения и значительно увеличивая вязкость материала. Окончательный баланс твердости и вязкости точно контролируется температурой отпуска.

Понимание компромиссов

Выбор процесса термической обработки — это упражнение в управлении инженерными компромиссами. Невозможно максимизировать каждое свойство одновременно.

Дилемма твердости против вязкости

Это наиболее критический компромисс в термической обработке. Твердость — это сопротивление царапинам и вдавливанию, тогда как вязкость — это способность поглощать энергию и сопротивляться разрушению.

По мере увеличения твердости металла вы почти всегда уменьшаете его вязкость, делая его более хрупким. Отпуск — это преднамеренное жертвование частью твердости для восстановления необходимой вязкости.

Роль скорости охлаждения

Скорость охлаждения определяет окончательную микроструктуру. Очень медленное охлаждение (отжиг) дает мягкую структуру. Очень быстрое охлаждение (закалка) дает твердую структуру. Промежуточные скорости охлаждения (нормализация) дают свойства где-то посередине.

Риск деформации и растрескивания

Быстрое охлаждение — это сильный процесс, который вызывает массивные внутренние напряжения. Если не управлять им правильно, это напряжение может привести к деформации, искривлению или даже растрескиванию детали во время закалки. Выбор закалочной среды (вода более агрессивна, чем масло) и геометрия детали являются критическими факторами.

Выбор правильного процесса для вашей цели

Ваш выбор должен определяться конечным применением компонента.

- Если ваша основная цель — подготовка материала к интенсивной механической обработке или штамповке: Отжиг — правильный выбор для максимизации мягкости и снятия внутренних напряжений.

- Если ваша основная цель — достижение максимальной твердости и износостойкости для инструмента или подшипника: Закалка с последующим отпуском — это необходимый двухэтапный процесс.

- Если ваша основная цель — измельчение зерна и обеспечение однородных свойств после ковки: Нормализация обеспечивает хороший баланс прочности и пластичности.

- Если ваша основная цель — создание износостойкой поверхности на прочном, ударопрочном компоненте: Идеально подходит процесс поверхностного упрочнения, такой как цементация или индукционная закалка.

Понимая эти основные принципы, вы можете выйти за рамки простых определений и начать определять свойства материала с намерением и точностью.

Сводная таблица:

| Процесс | Основная цель | Ключевые этапы | Типичный результат |

|---|---|---|---|

| Отжиг | Размягчение металла | Нагрев до аустенита, медленное охлаждение | Повышенная пластичность, снижение напряжений, улучшенная обрабатываемость |

| Закалка и отпуск | Упрочнение металла | Нагрев до аустенита, быстрое охлаждение, затем отпуск | Высокая твердость и прочность с контролируемой вязкостью |

| Нормализация | Измельчение зерна | Нагрев до аустенита, охлаждение на воздухе | Однородные свойства, сбалансированная прочность и пластичность |

Нужно определить идеальную термическую обработку для ваших лабораторных материалов?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для достижения точных и воспроизводимых результатов термической обработки. Независимо от того, выполняете ли вы отжиг для размягчения или закалку для упрочнения, наши решения гарантируют, что вы сможете уверенно контролировать термический цикл.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении и металлургии.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой азота и водорода

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере