Основными методами синтеза углеродных нанотрубок (УНТ) являются дуговой разряд, лазерная абляция и химическое осаждение из паровой фазы (CVD). В то время как первые два метода были основополагающими, CVD в настоящее время является доминирующим коммерческим процессом благодаря своей масштабируемости и управляемости. Независимо от метода синтеза, последующий этап очистки необходим для удаления побочных продуктов и катализаторов.

Проблема производства углеродных нанотрубок заключается не просто в их создании, а в тщательном балансе между методом синтеза и требуемой очисткой. Ваш выбор процесса напрямую определяет компромиссы между масштабом производства, качеством материала и конечной стоимостью.

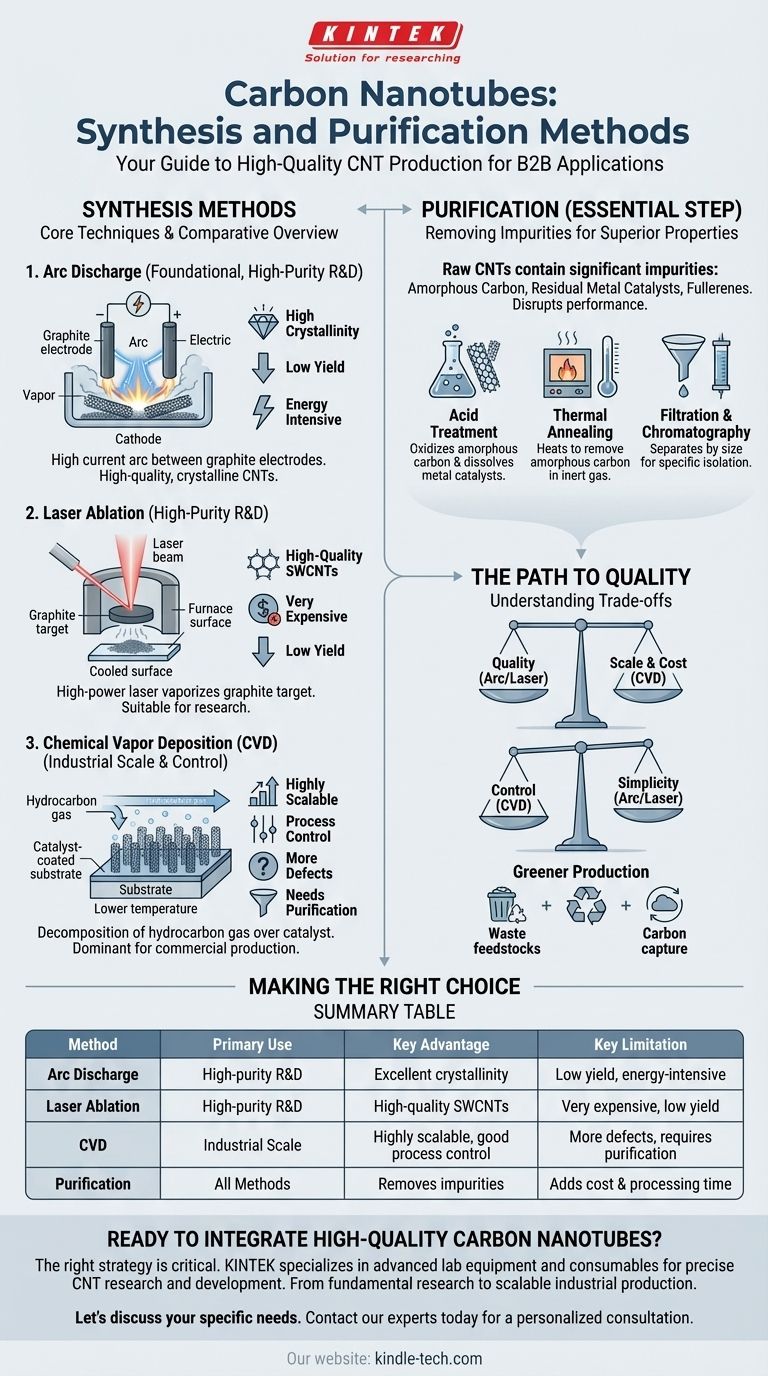

Основные методы синтеза: сравнительный обзор

Три техники составляют основу производства УНТ. Хотя все они производят нанотрубки, они работают на разных принципах и подходят для разных целей.

Дуговой разряд

Этот метод включает создание сильноточного электрического разряда между двумя графитовыми электродами в атмосфере инертного газа.

Интенсивное тепло от разряда испаряет углерод из положительного электрода (анода), который затем конденсируется на более холодном отрицательном электроде (катоде), образуя нанотрубки. Это была одна из первых использованных техник, и она позволяет получать высококачественные, высококристаллические УНТ.

Лазерная абляция

В этом процессе мощный лазер направляется на графитовую мишень, часто смешанную с металлическим катализатором, внутри высокотемпературной печи.

Лазер испаряет графитовую мишень, создавая облако атомов углерода, которое уносится инертным газом на более холодный коллектор. Как и при дуговом разряде, этот метод дает высококачественные УНТ, но, как правило, является дорогостоящим и имеет низкую скорость производства, что делает его подходящим для исследований.

Химическое осаждение из паровой фазы (CVD)

CVD является наиболее распространенным методом для крупномасштабного коммерческого производства. Он включает разложение углеводородного газа (например, метана или ацетилена) на подложке, подготовленной наночастицами металлического катализатора.

Процесс протекает при гораздо более низких температурах, чем дуговой разряд или лазерная абляция. Катализаторы расщепляют молекулы углеводорода, а атомы углерода рекомбинируют в структуры нанотрубок. CVD обеспечивает превосходный контроль над длиной, диаметром и выравниванием УНТ, что делает его очень универсальным.

Критический этап: Очистка

Сырой материал УНТ, полученный любым методом, никогда не бывает чистым. Он содержит значительные примеси, которые ухудшают его исключительные механические и электрические свойства, делая очистку обязательным шагом.

Почему очистка необходима

Основные примеси включают аморфный углерод, остаточные металлические катализаторы (особенно от CVD) и другие нежелательные углеродные наночастицы, такие как фуллерены.

Эти загрязнители могут нарушать электрическую проводимость, ослаблять композитные материалы и вызывать непредсказуемое поведение в чувствительных приложениях, таких как электроника или биомедицинские устройства.

Общие методы очистки

Для удаления этих примесей используется несколько методов, часто в комбинации.

- Кислотная обработка: Использование сильных кислот, таких как азотная или серная, окисляет и смывает аморфный углерод, одновременно растворяя частицы металлического катализатора.

- Термический отжиг: Нагревание сырых УНТ до высоких температур в инертном газе или вакууме помогает графитизировать и удалять аморфный углерод.

- Фильтрация и хроматография: Эти физические методы разделяют УНТ и примеси на основе различий в размере, что позволяет выделять нанотрубки определенной длины или диаметра.

Понимание компромиссов

Выбор стратегии производства требует понимания присущих компромиссов между качеством, количеством и стоимостью.

Качество против масштаба

Дуговой разряд и лазерная абляция обычно производят УНТ с меньшим количеством структурных дефектов и более высокой кристалличностью. Однако их выход низок, а процесс энергоемок.

CVD превосходен в крупномасштабном производстве и гораздо более экономичен. Обратная сторона заключается в том, что УНТ, выращенные методом CVD, часто имеют больше дефектов и требуют более агрессивной очистки для удаления остатков катализатора.

Контроль против простоты

Основное преимущество CVD — это управление процессом. Регулируя катализатор, температуру, поток газа и давление, производители могут влиять на диаметр, длину и даже вертикальное выравнивание получаемых нанотрубок.

Дуговой разряд и лазерная абляция обеспечивают гораздо меньший контроль над конечным продуктом, обычно производя спутанную смесь одностенных и многостенных нанотрубок различных размеров.

Будущее: более экологичное производство

Новые исследования сосредоточены на том, чтобы сделать синтез УНТ более устойчивым. Это включает разработку «зеленых» методов, использующих отходы в качестве сырья, таких как пиролиз метана или использование уловленного углекислого газа посредством электролиза в расплавленных солях, для снижения как затрат, так и воздействия на окружающую среду.

Выбор правильного варианта для вашего применения

Ваше конечное применение определяет оптимальную стратегию синтеза и очистки.

- Если ваш основной фокус — высокочистые образцы исследовательского класса: Лазерная абляция или дуговой разряд идеальны для создания высококристаллического материала, где стоимость производства не является главным ограничением.

- Если ваш основной фокус — крупномасштабное промышленное производство: Химическое осаждение из паровой фазы (CVD) является единственным коммерчески жизнеспособным методом благодаря его непревзойденной масштабируемости и более низкой эксплуатационной стоимости.

- Если ваш основной фокус — контролируемые структуры УНТ для электроники: CVD обеспечивает необходимый контроль над выравниванием, диаметром и плотностью, требуемый для изготовления передовых устройств.

В конечном счете, овладение углеродными нанотрубками требует рассмотрения синтеза и очистки как двух половин единого, интегрированного процесса.

Сводная таблица:

| Метод | Основное применение | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| Дуговой разряд | Высокочистые НИОКР | Отличная кристалличность | Низкий выход, энергоемкий |

| Лазерная абляция | Высокочистые НИОКР | Высококачественные одностенные УНТ | Очень дорого, низкий выход |

| Химическое осаждение из паровой фазы (CVD) | Промышленный масштаб | Высокая масштабируемость, хороший контроль процесса | Больше дефектов, требует очистки |

| Очистка | Все методы | Удаляет катализаторы и аморфный углерод | Увеличивает стоимость и время обработки |

Готовы интегрировать высококачественные углеродные нанотрубки в свои исследования или разработку продукта?

Правильная стратегия синтеза и очистки имеет решающее значение для вашего успеха. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных исследований и разработок УНТ. Наш опыт поддерживает приложения от фундаментальных исследований до масштабируемого промышленного производства.

Давайте обсудим ваши конкретные потребности и то, как наши решения могут помочь вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня для персональной консультации.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок