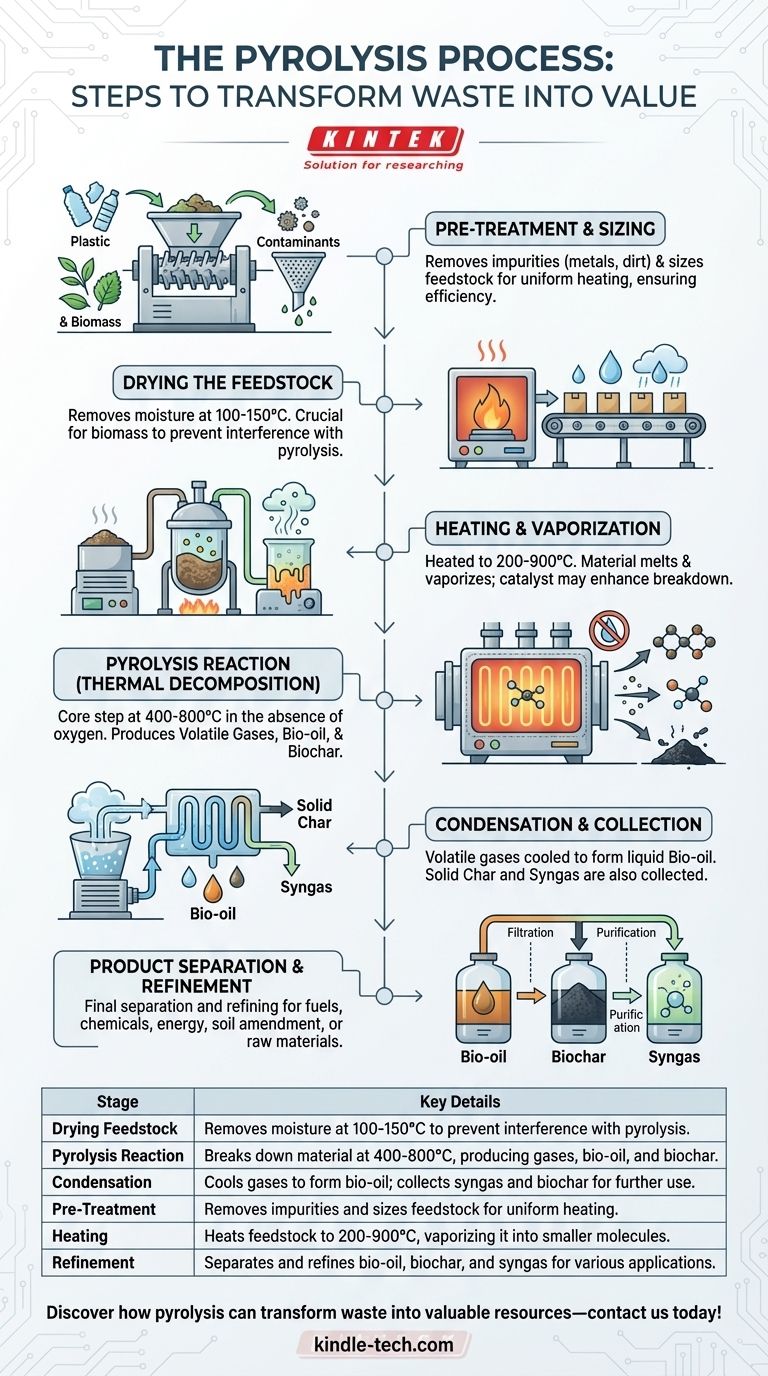

Процесс пиролиза представляет собой термохимическое разложение органических материалов при повышенных температурах в отсутствие кислорода, что приводит к образованию биомасла, синтез-газа и биоугля. Процесс обычно включает три основные стадии: сушку сырья для удаления влаги, пиролиз высушенного материала при высоких температурах (400-800°C) для его распада на летучие газы, жидкие продукты и твердый уголь, и, наконец, конденсацию и сбор продуктов для дальнейшего использования. Процесс может применяться к различному сырью, включая биомассу и пластиковые отходы, и включает этапы предварительной обработки, нагрева и очистки для обеспечения эффективной конверсии и извлечения полезных побочных продуктов.

Объяснение ключевых моментов:

-

Сушка сырья

- Первым этапом пиролиза является сушка сырья для удаления влаги. Это имеет решающее значение, поскольку влага может мешать реакции пиролиза и снижать эффективность процесса.

- Сушка обычно проводится при более низких температурах (100-150°C), чтобы гарантировать, что сырье свободно от воды, не инициируя при этом преждевременно реакцию пиролиза.

- Этот этап особенно важен для биомассы, которая часто содержит значительное количество влаги.

-

Реакция пиролиза

- Высушенное сырье затем подвергается воздействию высоких температур (400-800°C) в отсутствие кислорода. Этот этап является ядром процесса пиролиза, где органический материал подвергается термическому разложению.

- Отсутствие кислорода предотвращает сгорание и вместо этого приводит к распаду материала на более мелкие молекулы.

- Продукты этой стадии включают:

- Летучие газы: В основном состоят из водорода, монооксида углерода, диоксида углерода и метана.

- Жидкие продукты (Биомасло): Смесь воды и органических соединений, которые могут быть дополнительно переработаны в топливо или химикаты.

- Твердый уголь (Биоуголь): Углеродсодержащий твердый остаток, который может использоваться в качестве почвенной добавки или для связывания углерода.

-

Конденсация и сбор

- После реакции пиролиза летучие газы конденсируются в жидкое биомасло. Обычно это достигается путем охлаждения паровой фазы продуктов, заставляя их конденсироваться в жидкой форме.

- Твердый уголь собирается отдельно, а оставшиеся неконденсируемые газы (синтез-газ) часто улавливаются и используются в качестве источника энергии для поддержания процесса пиролиза или для других применений.

- Биомасло может быть дополнительно очищено для удаления примесей и улучшения его качества для использования в качестве топлива или химического сырья.

-

Предварительная обработка и калибровка

- Для таких материалов, как пластиковые отходы, необходима предварительная обработка для удаления примесей, таких как металлы, грязь или другие загрязнители. Это обеспечивает эффективность процесса пиролиза и высокое качество получаемых продуктов.

- Сырье также измельчается или дробится до требуемого размера, что способствует равномерному нагреву и повышает общую эффективность процесса пиролиза.

-

Нагрев и испарение

- Сырье загружается в реактор пиролиза, где оно нагревается до диапазона температур от 200 до 900°C, в зависимости от типа материала и желаемых конечных продуктов.

- По мере нагревания материал плавится и испаряется, распадаясь на более мелкие молекулы. Этот шаг имеет решающее значение для образования летучих газов и жидких продуктов.

- Может использоваться катализатор для усиления распада материала и улучшения выхода желаемых продуктов.

-

Разделение и очистка продуктов

- Заключительный этап включает разделение и очистку продуктов пиролиза. Жидкое биомасло собирается и может подвергаться дальнейшей очистке для удаления примесей и улучшения его стабильности и пригодности к использованию.

- Твердый уголь и синтез-газ также собираются и могут использоваться для различных применений, таких как производство энергии, улучшение почвы или в качестве сырья для химического синтеза.

- Эффективность этого этапа имеет решающее значение для максимизации экономической и экологической выгоды от процесса пиролиза.

Таким образом, процесс пиролиза представляет собой многостадийную операцию, включающую сушку, термическое разложение и сбор продуктов. Каждый этап тщательно контролируется для обеспечения эффективной конверсии органических материалов в ценные побочные продукты, что делает пиролиз универсальным и устойчивым методом управления отходами и восстановления ресурсов.

Сводная таблица:

| Стадия | Ключевые детали |

|---|---|

| Сушка сырья | Удаление влаги при 100-150°C для предотвращения помех пиролизу. |

| Реакция пиролиза | Разложение материала при 400-800°C с образованием газов, биомасла и биоугля. |

| Конденсация | Охлаждение газов для образования биомасла; сбор синтез-газа и биоугля для дальнейшего использования. |

| Предварительная обработка | Удаление примесей и калибровка сырья для равномерного нагрева. |

| Нагрев | Нагрев сырья до 200-900°C, испарение его в более мелкие молекулы. |

| Очистка | Разделение и очистка биомасла, биоугля и синтез-газа для различных применений. |

Узнайте, как пиролиз может превратить отходы в ценные ресурсы — свяжитесь с нами сегодня!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ