Основные риски спекания связаны с управлением точностью размеров, обеспечением стабильных свойств материала, а также с высокими эксплуатационными расходами и экологическими нормами. Эти проблемы возникают из-за зависимости процесса от высоких температур, что может привести к непредсказуемой усадке материала и выбросу регулируемых веществ.

Спекание — это мощный производственный процесс, но его эффективность является прямым результатом точного контроля процесса. Основная задача состоит не в полном избегании рисков, а в инвестировании в опыт и оборудование, необходимые для управления неотъемлемыми компромиссами между качеством детали, стоимостью и соответствием требованиям.

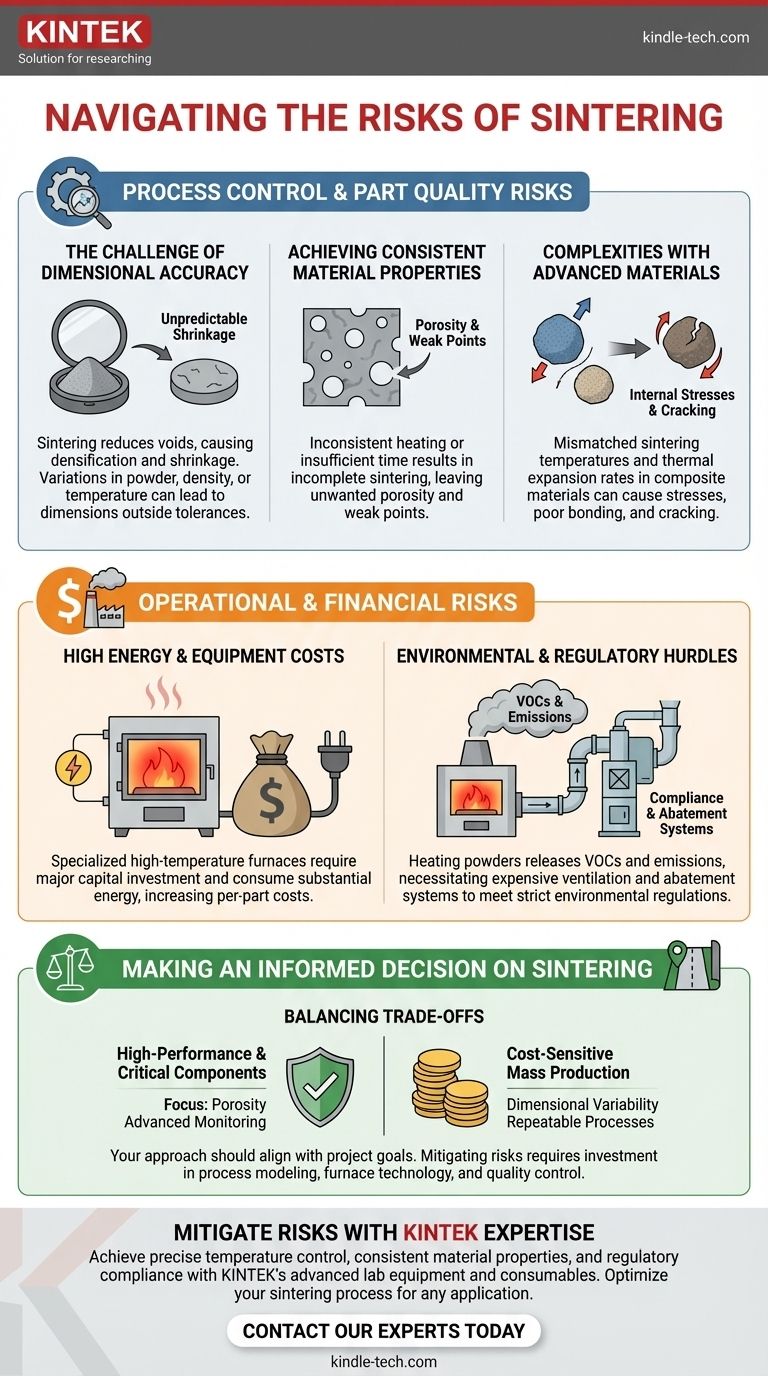

Риски контроля процесса и качества деталей

Наиболее непосредственные риски при спекании связаны с физическим и механическим качеством конечного компонента. Без тщательного контроля над параметрами процесса целостность детали ставится под угрозу.

Проблема точности размеров

Спекание принципиально работает за счет уменьшения пустот между частицами материала, что приводит к уплотнению и усадке всей детали.

Эта усадка необходима, но ее трудно предсказать и контролировать. Изменения в составе порошка, плотности заготовки или температуре печи могут привести к тому, что конечные размеры выйдут за пределы требуемых допусков.

Достижение стабильных свойств материала

Целью спекания является создание твердой, однородной массы с предсказуемыми механическими свойствами.

Неравномерный нагрев или недостаточное время выдержки при температуре могут привести к неполному спеканию. Это оставляет нежелательную пористость, создавая слабые места внутри материала, которые могут привести к преждевременному разрушению компонента под нагрузкой.

Сложности с современными материалами

Спекание композитных материалов, где смешиваются несколько типов порошков, представляет собой серьезную проблему.

Различные материалы часто имеют разные температуры спекания и скорости термического расширения. Это несоответствие может создавать внутренние напряжения, плохое сцепление между материалами или даже растрескивание во время фазы охлаждения.

Операционные и финансовые риски

Помимо качества самой детали, операционные реалии высокотемпературного процесса создают значительные финансовые и регуляторные препятствия.

Высокие затраты на энергию и оборудование

Высокотемпературное спекание требует специализированных печей, способных достигать и поддерживать экстремальные температуры с высокой точностью.

Эти печи представляют собой крупные капитальные вложения и потребляют значительное количество энергии. Эти высокие эксплуатационные расходы напрямую влияют на стоимость одной детали, делая процесс менее экономичным для мелкосерийного производства.

Экологические и регуляторные препятствия

Процесс нагрева порошковых материалов, особенно содержащих связующие или смазочные вещества, может приводить к выделению летучих органических соединений (ЛОС) и других потенциально вредных выбросов.

Государственные органы строго регулируют эти выбросы. Соблюдение этих экологических норм часто требует установки дорогостоящих систем вентиляции и очистки, что увеличивает затраты и сложность производственной линии и может влиять на темпы производства.

Понимание компромиссов

Хотя риски значительны, их необходимо сопоставлять с уникальными преимуществами процесса спекания. Понимание этого баланса является ключом к принятию обоснованного решения.

Почему спекание по-прежнему является доминирующим процессом

Спекание превосходно подходит для производства сложных деталей с окончательной формой из материалов с очень высокими температурами плавления, таких как керамика и тугоплавкие металлы. Оно также минимизирует отходы материала по сравнению с традиционными субтрактивными методами производства.

Для многих применений в автомобильной, аэрокосмической и медицинской промышленности спекание является единственным экономически жизнеспособным методом массового производства сложных, высокопрочных компонентов.

Стоимость отказа против стоимости контроля

Риски спекания — неточность размеров, пористость и высокие затраты — это не неизбежные результаты, а переменные, которыми можно управлять.

Снижение этих рисков требует значительных первоначальных инвестиций в моделирование процессов, передовые технологии печей и строгий контроль качества. Компромисс заключается в выборе между принятием более высокого риска отказа детали или несением более высоких затрат на строго контролируемый процесс.

Принятие обоснованного решения о спекании

Ваш подход к управлению рисками спекания должен напрямую соответствовать основной цели вашего проекта.

- Если ваша основная цель — чувствительное к стоимости массовое производство: Ваша ключевая задача — управление изменчивостью размеров, что требует инвестиций в высокоповторяемые процессы и строгий контроль качества сырья.

- Если ваша основная цель — высокопроизводительные, критически важные компоненты: Ваш самый большой риск — непостоянные свойства материала, такие как пористость, что требует расширенного мониторинга процесса и неразрушающего контроля для обеспечения целостности детали.

- Если ваша основная цель — соответствие нормативным и экологическим требованиям: Ваше главное препятствие — управление выбросами процесса, что требует тщательного выбора материалов и инвестиций в соответствующие технологии очистки с самого начала.

Понимая эти риски как контролируемые переменные, вы можете эффективно использовать уникальные возможности спекания для достижения ваших конкретных производственных целей.

Сводная таблица:

| Категория риска | Ключевые проблемы | Потенциальное воздействие |

|---|---|---|

| Качество детали | Непредсказуемая усадка, неравномерный нагрев, несоответствие материалов | Неточность размеров, пористость, слабые места, растрескивание |

| Эксплуатационные и финансовые | Высокое энергопотребление, дорогостоящее печное оборудование, системы контроля выбросов | Увеличение стоимости одной детали, крупные капитальные вложения |

| Регуляторные | Выделение ЛОС и других выбросов при нагреве | Необходимость дорогостоящих систем очистки, препятствия в соблюдении норм |

Снизьте риски спекания с помощью опыта KINTEK. Наше современное лабораторное оборудование и расходные материалы разработаны, чтобы помочь вам достичь точного контроля температуры, стабильных свойств материала и соответствия экологическим стандартам. Независимо от того, занимаетесь ли вы массовым производством или разрабатываете высокопроизводительные компоненты, KINTEK предоставляет надежные решения, необходимые для оптимизации процесса спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Какова основная функция кварцевых трубок при синтезе галогенидных электролитов? Обеспечение чистоты и точной стехиометрии

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.