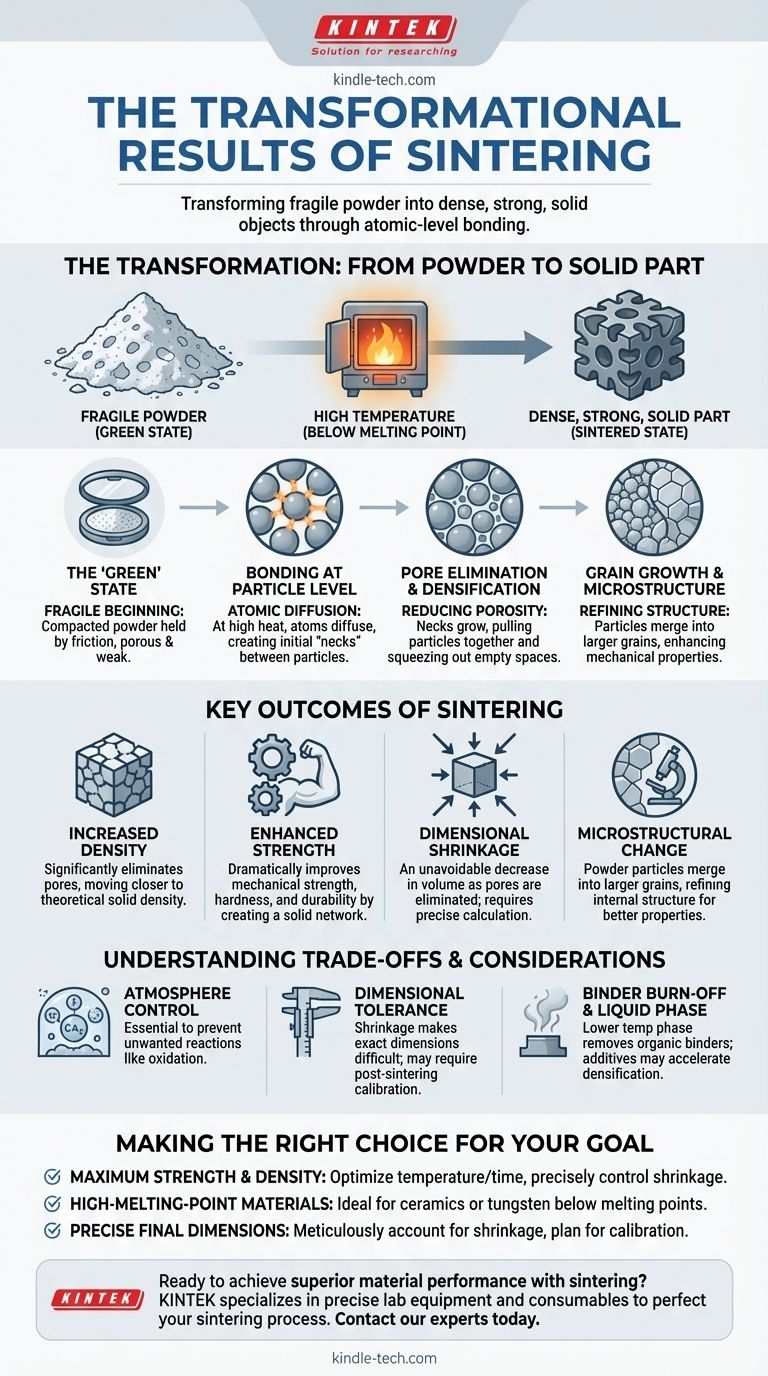

По своей сути, спекание превращает хрупкий, спрессованный порошок в плотный, твердый и механически прочный объект. Это достигается путем нагрева материала до высокой температуры, но ниже его точки плавления. При этой температуре отдельные частицы порошка начинают сплавляться друг с другом посредством атомной диффузии, систематически устраняя пустые пространства между ними и увеличивая общую плотность и прочность детали.

Фундаментальный результат спекания — это не плавление, а скорее атомное связывание частиц. Этот процесс превращает пористую порошковую форму в когерентное твердое тело, значительно увеличивая его плотность и механическую целостность.

Трансформация: от порошка к твердой детали

Спекание — это термический процесс, который фундаментально изменяет микроструктуру материала. Это не единичное событие, а последовательность нескольких стадий, каждая из которых вносит вклад в конечные свойства компонента.

«Сырое» состояние: хрупкое начало

Перед спеканием материал существует в виде «сырого» компакта. Это просто порошок, который был спрессован в желаемую форму с использованием матрицы и гидравлических прессов.

Хотя он имеет правильную геометрию, сырая деталь пористая и механически слабая, удерживаемая вместе только трением между частицами.

Связывание на уровне частиц

Ключевая трансформация происходит при нагреве сырого компакта. При высоких температурах атомы получают достаточно энергии для перемещения, или диффузии, через границы соседних частиц.

Эта диффузия создает небольшие «шейки» или связи в каждой точке, где частицы соприкасаются. Эти первоначальные связи являются основой конечного твердого объекта.

Устранение пор и уплотнение

По мере продолжения процесса спекания эти шейки становятся шире. Этот рост оказывает мощную силу, которая притягивает центры частиц ближе друг к другу.

Это действие эффективно выдавливает пустые пространства, или поры, которые существовали между частицами порошка в сыром состоянии. Уменьшение пористости напрямую приводит к увеличению плотности материала.

Рост зерен и микроструктура

Со временем первоначальные границы между отдельными частицами порошка исчезают, поскольку они сливаются в более крупные кристаллические структуры, известные как зерна.

Этот процесс роста зерен уточняет внутреннюю микроструктуру материала, что является ключевым фактором в определении его конечных механических свойств, таких как твердость и вязкость.

Ключевые результаты процесса спекания

Физические преобразования во время спекания приводят к нескольким отчетливым и желаемым результатам в конечном продукте.

Увеличение плотности

Наиболее прямым результатом устранения пор является значительное увеличение плотности. Готовая спеченная деталь значительно плотнее своего первоначального сырого компакта, приближаясь к теоретической плотности твердого материала.

Повышенная механическая прочность

Создавая прочную, взаимосвязанную сеть связанных зерен, спекание значительно увеличивает механическую прочность, твердость и долговечность компонента. Хрупкий сырой компакт превращается в прочную, функциональную деталь, способную выдерживать нагрузки.

Усадка размеров

Критическим и неизбежным следствием уплотнения является то, что деталь усаживается. По мере устранения пор и сближения частиц общий объем компонента уменьшается. Эту усадку необходимо точно рассчитать и контролировать.

Понимание компромиссов и практических соображений

Для получения успешной спеченной детали требуется контроль нескольких переменных и понимание присущих процессу проблем.

Необходимость контроля атмосферы

Спекание почти всегда выполняется в печи с контролируемой атмосферой. Это необходимо для предотвращения нежелательных химических реакций, таких как окисление, которые могут нарушить целостность материала при высоких температурах.

Проблема допусков на размеры

Поскольку деталь усаживается, достижение точных конечных размеров может быть затруднительным. Если требуются жесткие допуски, может потребоваться этап калибровки или калибровки после спекания, когда деталь повторно прессуется в матрице для исправления любых отклонений в размерах.

Выгорание связующего

Часто органические связующие смешиваются с порошком для улучшения прочности сырого компакта. Первая стадия нагрева в печи — это фаза выгорания при более низкой температуре для удаления этих связующих до начала фактического спекания.

Жидкофазное спекание

В некоторых процессах небольшое количество добавки с более низкой температурой плавления включается в порошковую смесь. Во время нагрева эта добавка плавится и становится жидкой фазой, которая проникает в поры, ускоряя уплотнение за счет капиллярного действия.

Правильный выбор для вашей цели

Конкретные результаты спекания могут быть скорректированы путем изменения параметров процесса для достижения различных инженерных целей.

- Если ваша основная цель — максимальная прочность и плотность: Ваша цель — оптимизировать температуру и время для устранения как можно большей пористости, что требует точного контроля над результирующей усадкой.

- Если ваша основная цель — производство высокоплавких материалов: Спекание — идеальный метод, поскольку он позволяет создавать твердые детали из таких материалов, как керамика или вольфрам, при температурах ниже их чрезвычайно высоких точек плавления.

- Если ваша основная цель — достижение точных конечных размеров: Вы должны тщательно учитывать усадку материала при первоначальном проектировании матрицы и планировать потенциальный этап калибровки после спекания.

В конечном итоге, спекание предоставляет мощный метод преобразования простых порошков в сложные, высокопроизводительные компоненты с индивидуальными свойствами.

Сводная таблица:

| Ключевой результат | Описание |

|---|---|

| Увеличение плотности | Устраняет поры, делая деталь плотнее и ближе к теоретической плотности твердого материала. |

| Повышенная прочность | Создает прочную, связанную структуру, значительно улучшая механическую прочность, твердость и долговечность. |

| Усадка размеров | Неизбежное следствие уплотнения, которое должно быть точно рассчитано и контролироваться. |

| Микроструктурные изменения | Частицы порошка сливаются в более крупные зерна, уточняя внутреннюю структуру для улучшения свойств. |

Готовы достичь превосходных характеристик материалов с помощью спекания?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для совершенствования вашего процесса спекания. От высокотемпературных печей с контролируемой атмосферой до материалов и опыта для достижения ваших конкретных целей по плотности, прочности и размерам — мы ваш партнер в инновациях.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам превратить порошки в высокопроизводительные компоненты.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник