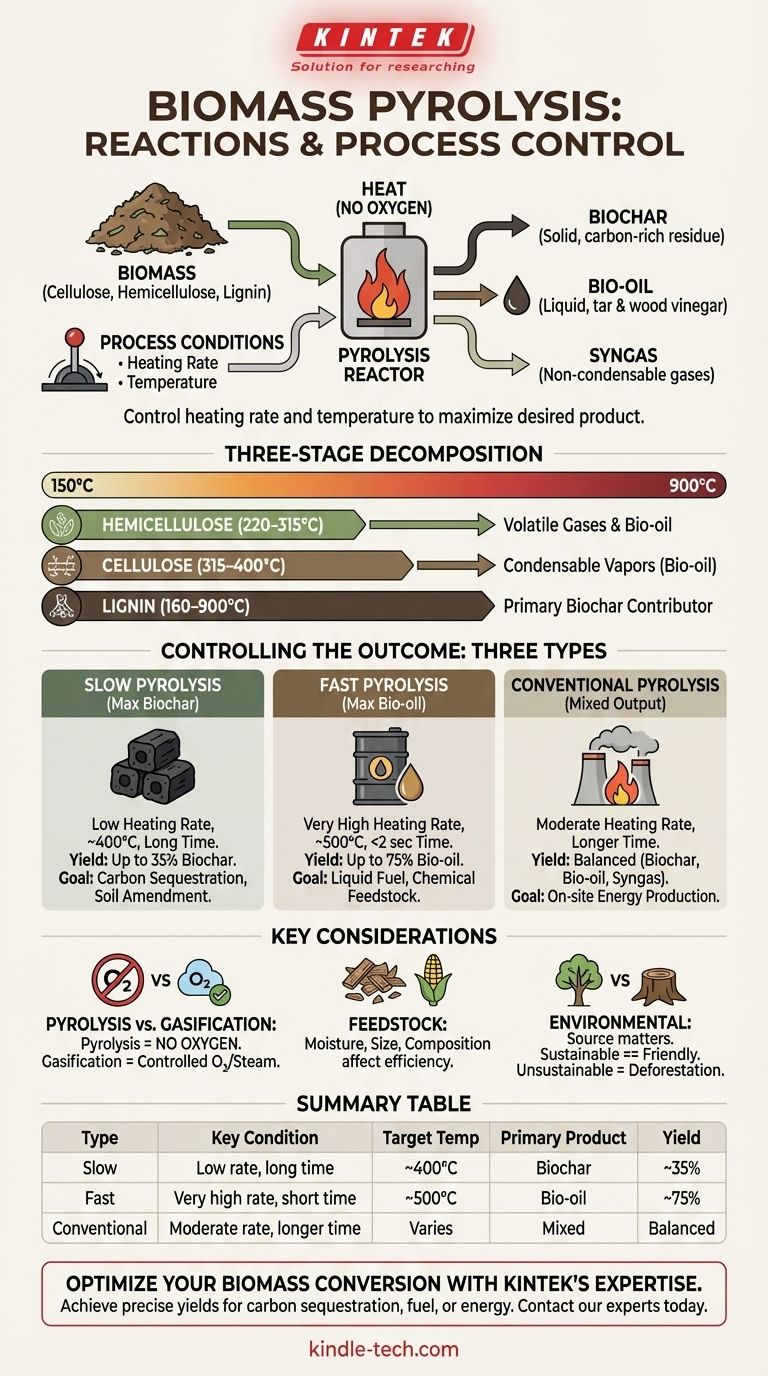

Если быть точным, пиролиз биомассы — это не единичная химическая реакция, а сложная серия реакций, при которых тепло разлагает органический материал в отсутствие кислорода. Этот процесс расщепляет основные компоненты биомассы — целлюлозу, гемицеллюлозу и лигнин — на три основных продукта: твердый остаток, богатый углеродом, называемый биоуглем, жидкость, известную как бионефть (которая включает смолу и древесный уксус), и смесь неконденсируемых газов, называемую синтез-газом.

Центральный принцип пиролиза заключается в том, что вы можете контролировать состав конечного продукта, манипулируя условиями процесса. Скорость нагрева и конечная температура являются основными рычагами, определяющими, будет ли максимизирован выход твердого биоугля, жидкой бионефти или горючего синтез-газа.

Основной механизм: трехстадийное разложение

Биомасса в основном состоит из трех сложных полимеров. Пиролиз работает путем термического крекинга этих больших молекул на более мелкие, более полезные. Каждый компонент разлагается в разном температурном диапазоне, влияя на общий процесс.

Стадия 1: Разложение гемицеллюлозы

Гемицеллюлоза — это первый компонент, который начинает разлагаться, обычно в температурном диапазоне 220–315°C. Ее разложение дает смесь летучих газов, а также некоторое количество бионефти и угля.

Стадия 2: Разложение целлюлозы

Целлюлоза, более стабильный полимер, разлагается в более узком и высоком температурном диапазоне, около 315–400°C. Эта стадия имеет решающее значение для получения конденсируемых паров, которые образуют бионефть.

Стадия 3: Разложение лигнина

Лигнин является наиболее устойчивым компонентом и медленно разлагается в очень широком температурном диапазоне, от 160–900°C. Он является основным источником конечного выхода биоугля из-за своей сложной ароматической структуры, которую трудно разрушить.

Контроль результата: три типа пиролиза

Конкретные рабочие условия пиролизного реактора определяют соотношение твердых, жидких и газообразных продуктов. Инженеры разработали три основных подхода для достижения различных результатов.

Медленный пиролиз для получения биоугля

Этот метод использует низкие скорости нагрева и относительно низкие температуры (около 400°C) с длительным временем пребывания. Эти условия оптимизированы для максимизации производства твердого остатка, давая до 35% биоугля. Это традиционный метод, используемый для производства древесного угля.

Быстрый пиролиз для получения бионефти

Быстрый (или скоростной) пиролиз использует очень высокие скорости нагрева и умеренные температуры (около 500°C) с чрезвычайно коротким временем пребывания (часто менее 2 секунд). Эти условия разработаны для быстрого испарения биомассы и последующего быстрого охлаждения паров для максимизации выхода жидкой бионефти, который может достигать 75%.

Обычный пиролиз для смешанного выхода

Также известный как промежуточный пиролиз, это сбалансированный подход. Он использует более низкие скорости нагрева и более длительное время пребывания, чем быстрый пиролиз. Результатом является более равномерное распределение биоугля, бионефти и синтез-газа без максимизации какого-либо одного продукта.

Ключевые соображения и распространенные заблуждения

Понимание границ процесса имеет решающее значение для его успешного применения. Пиролиз имеет специфические требования и часто путается с аналогичными термохимическими процессами.

Заблуждение: Пиролиз против газификации

Пиролиз определяется отсутствием окислителя, такого как кислород. Газификация, родственный процесс, намеренно вводит небольшое, контролируемое количество кислорода, пара или воздуха. Это позволяет протекать реакциям, таким как C + O2 = CO2 и C + H2O = CO + H2, которые характерны для газификации, а не для чистого пиролиза.

Роль сырья

Тип и качество используемой биомассы (например, древесная щепа, сельскохозяйственные отходы) значительно влияют на процесс. Влажность, размер частиц и химический состав сырья должны тщательно контролироваться для получения эффективных и предсказуемых результатов.

Экологические компромиссы

Хотя пиролиз может создавать экологически чистые продукты, такие как биоуголь, связывающий углерод, и возобновляемая бионефть, общее воздействие зависит от источника биомассы. Использование неустойчивых источников может привести к вырубке лесов и потере среды обитания, сводя на нет потенциальные выгоды.

Правильный выбор для вашей цели

Оптимальная стратегия пиролиза полностью зависит от желаемого конечного продукта. Ваша цель определяет необходимые условия процесса.

- Если ваша основная цель — связывание углерода или улучшение почвы: Медленный пиролиз — идеальный путь, поскольку он специально разработан для максимизации выхода стабильного твердого биоугля.

- Если ваша основная цель — производство жидкого топлива или химического сырья: Быстрый пиролиз — правильный выбор для максимизации преобразования биомассы в жидкую бионефть.

- Если ваша основная цель — производство энергии на месте с несколькими выходами: Обычный пиролиз обеспечивает сбалансированную смесь твердых, жидких и газообразных видов топлива, которые могут использоваться для отопления и выработки электроэнергии.

В конечном итоге, освоение пиролиза заключается в понимании того, как точно контролировать тепло и время для деконструкции биомассы в ее наиболее ценные формы.

Сводная таблица:

| Тип пиролиза | Ключевое условие | Целевая температура | Основной продукт | Выход |

|---|---|---|---|---|

| Медленный пиролиз | Низкая скорость нагрева, длительное время пребывания | ~400°C | Биоуголь | До 35% |

| Быстрый пиролиз | Очень высокая скорость нагрева, короткое время пребывания (<2 сек) | ~500°C | Бионефть | До 75% |

| Обычный пиролиз | Умеренная скорость нагрева, более длительное время пребывания | Варьируется | Смешанный (биоуголь, бионефть, синтез-газ) | Сбалансированный |

Готовы оптимизировать процесс конверсии биомассы? Независимо от того, является ли вашей целью максимизация биоугля для связывания углерода, производство бионефти для топлива или получение синтез-газа для энергии, опыт KINTEK в области лабораторного пиролизного оборудования — ваш ключ к успеху. Наши специализированные реакторы и расходные материалы разработаны для точного контроля температуры и оптимизации процесса, гарантируя достижение точных выходов продукта, которые вам нужны. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные цели в исследованиях и разработках пиролиза биомассы.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Трехмерный электромагнитный просеивающий прибор

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки