Свойства спеченного материала не фиксированы, а целенаправленно формируются в процессе его создания. В отличие от литых или кованых материалов, окончательные характеристики спеченной детали — такие как ее плотность, механическая прочность и твердость — являются прямым результатом точного контроля производственного процесса. Определяющей особенностью является микроструктура, состоящая из сплавленных частиц, которую можно адаптировать для конкретного применения.

Основной принцип, который необходимо понять, заключается в том, что спекание превращает порошковый компактированный материал в твердый объект с высококонтролируемой и часто пористой микроструктурой. Конечные свойства не присущи только базовому материалу, но являются прямой функцией этой спроектированной микроструктуры, которая определяется параметрами спекания.

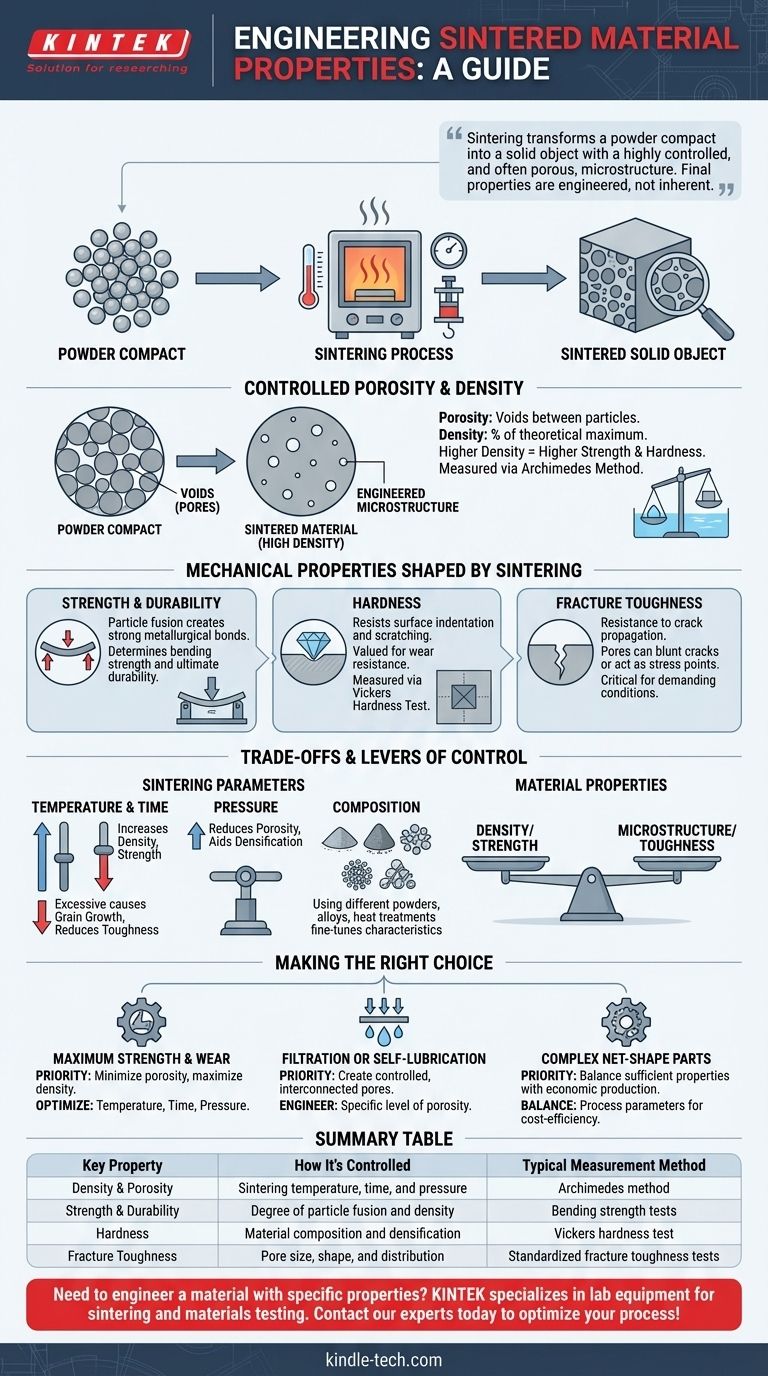

Определяющая характеристика: контролируемая пористость и плотность

Наиболее фундаментальное свойство, которое отличает спеченные материалы от их полностью плотных аналогов, — это преднамеренный контроль над пористостью. Это основа, из которой выводятся другие свойства.

От порошка к твердому телу

Спекание — это термический процесс, который сплавляет частицы вместе при температуре ниже точки плавления материала. Поскольку материал не плавится и не течет, между исходными частицами порошка остаются микроскопические пустоты.

Эти пустоты образуют сеть пор, и объем этих пор определяет пористость материала и его общую плотность.

Роль плотности

Плотность спеченной детали обычно выражается в процентах от теоретической максимальной плотности базового материала. Деталь с плотностью 95% имеет 5% своего объема, состоящего из пор.

Этот уровень плотности напрямую связан с большинством механических свойств. Как правило, более высокая плотность приводит к большей прочности и твердости.

Измерение плотности

Объемная плотность спеченного компонента является критическим показателем контроля качества. Ее обычно измеряют с помощью метода Архимеда — простой методики, включающей взвешивание детали в воздухе, а затем в жидкости известной плотности.

Как спекание формирует механические свойства

Уникальная микроструктура, созданная спеканием, напрямую влияет на характеристики материала под нагрузкой. Это позволяет достичь широкого спектра механических свойств.

Прочность и долговечность

Сплавление частиц создает прочные металлургические связи на границах зерен. Эта сеть определяет предельную прочность и долговечность материала.

Такие свойства, как прочность на изгиб, измеряются для количественной оценки того, какое напряжение материал может выдержать до деформации или разрушения, что делает его критическим параметром для конструкционных компонентов.

Твердость

Спеченные материалы часто ценятся за их твердость и износостойкость. Твердость отражает способность материала сопротивляться локальному поверхностному вдавливанию или царапанию.

Это свойство обычно количественно определяется с помощью стандартного теста, такого как тест на твердость по Виккерсу, который вдавливает алмазный индентор в поверхность материала.

Вязкость разрушения

Вязкость разрушения измеряет сопротивление материала распространению трещин. Поры внутри спеченного материала иногда могут действовать как тупики или останавливать трещину, но они также могут выступать в качестве точек концентрации напряжений.

Поэтому контроль размера, формы и распределения этих пор имеет решающее значение для создания компонентов, способных выдерживать сложные условия эксплуатации без катастрофического разрушения.

Понимание компромиссов и рычагов управления

Вы не можете изменить одно свойство, не затронув другие. Ключ к успешному спеканию — это понимание того, как манипулировать параметрами процесса для достижения оптимального баланса для вашей конкретной цели.

Влияние температуры и времени

Более высокие температуры спекания и более длительное время выдержки способствуют большему сплавлению частиц, что увеличивает плотность и прочность.

Однако чрезмерное нагревание или время также могут привести к нежелательному росту зерен. Более крупные зерна в некоторых случаях могут снизить прочность и вязкость материала, что представляет собой критический компромисс в процессе.

Роль давления

Применение внешнего давления во время процесса спекания физически сближает частицы, значительно способствуя уплотнению.

Это мощный рычаг для снижения пористости и получения почти полностью плотных компонентов с превосходными механическими свойствами.

Влияние состава

Конечные свойства зависят не только от процесса. Использование различных исходных порошков, создание сплавов или применение последующей термической обработки обеспечивает дополнительный уровень контроля для точной настройки характеристик материала.

Правильный выбор для вашей цели

Спекание позволяет создавать материал для конкретного результата. Регулируя параметры процесса, вы можете расставить приоритеты для свойств, которые наиболее важны для вашего применения.

- Если ваша основная цель — максимальная прочность и износостойкость: Ваша цель — минимизировать пористость и достичь максимально возможной плотности путем оптимизации температуры, времени и давления.

- Если ваша основная цель — фильтрация или самосмазывание: Ваша цель — создать контролируемую, взаимосвязанную сеть пор, целенаправленно формируя определенный уровень пористости, а не устраняя ее.

- Если ваша основная цель — экономичное производство сложной детали с окончательной формой: Ваша цель — сбалансировать параметры процесса для достижения достаточных механических свойств без затрат на более агрессивные или трудоемкие циклы.

В конечном итоге, спекание предлагает мощный метод создания материалов с точными, специфичными для применения свойствами, которые определяются их микроструктурой.

Сводная таблица:

| Ключевое свойство | Как оно контролируется | Типичный метод измерения |

|---|---|---|

| Плотность и пористость | Температура, время и давление спекания | Метод Архимеда |

| Прочность и долговечность | Степень сплавления частиц и плотность | Испытания на прочность при изгибе |

| Твердость | Состав материала и уплотнение | Тест на твердость по Виккерсу |

| Вязкость разрушения | Размер, форма и распределение пор | Стандартизированные тесты на вязкость разрушения |

Вам нужно разработать материал с определенными свойствами? KINTEK специализируется на лабораторном оборудовании и расходных материалах для спекания и испытаний материалов. Наш опыт поможет вам достичь точной плотности, прочности и микроструктуры, требуемых для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваш процесс спекания и создать превосходные материалы!

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Какова основная функция высокотемпературной печи для спекания в атмосфере при изготовлении композитов Ni-Al2O3-TiO2?

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах