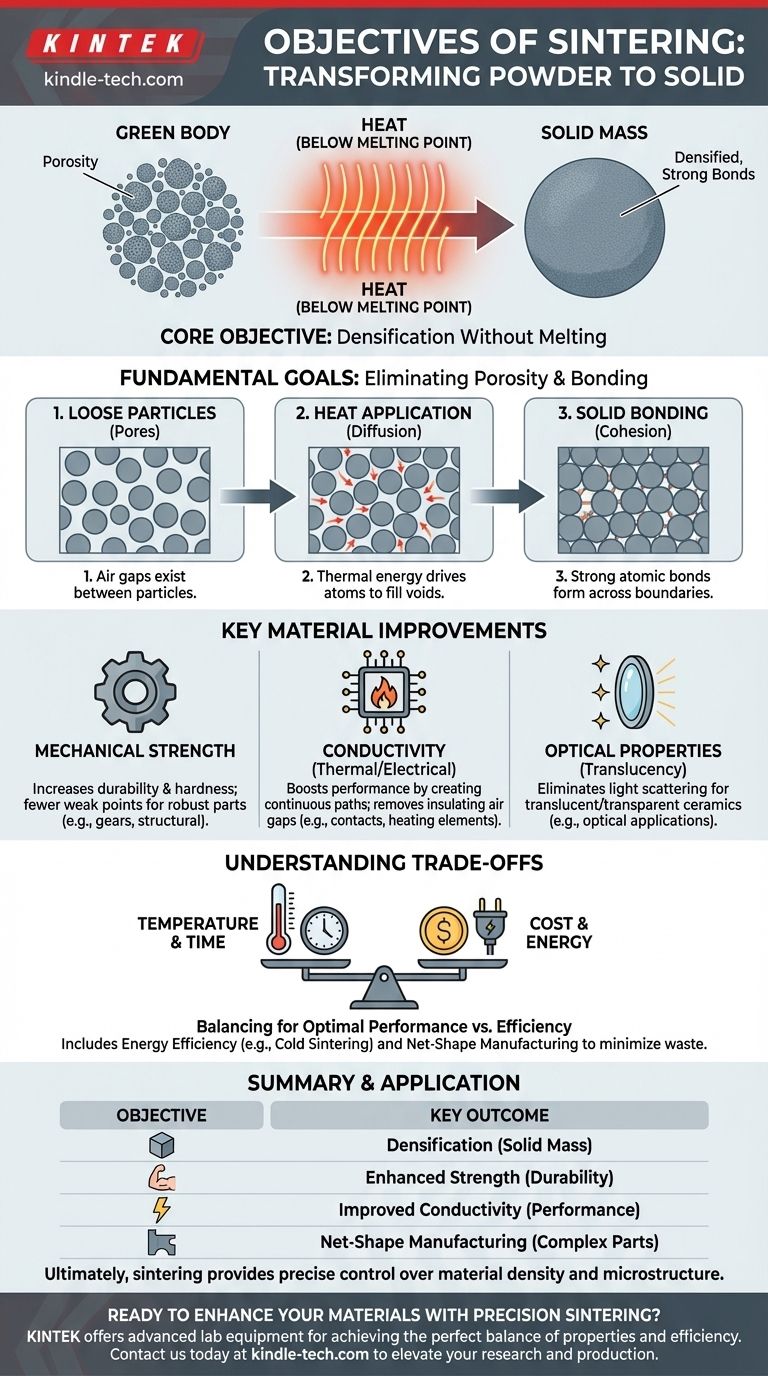

По своей сути, основная цель спекания — превратить совокупность рыхлых частиц или запрессованный порошок — известный как «зеленое тело» — в твердую, единую массу. Это достигается путем приложения тепла ниже температуры плавления материала, что способствует связыванию атомов через границы частиц, в результате чего получается более плотный и прочный конечный продукт со значительно улучшенными свойствами материала.

Основная цель спекания состоит не в расплавлении материала, а в использовании тепловой энергии для устранения пустот (пор) между исходными частицами. Это уменьшение пористости является прямой причиной почти всех желаемых улучшений прочности, проводимости и других физических характеристик.

Основная цель: уплотнение без плавления

Спекание — это процесс консолидации. Его цели достигаются путем фундаментального изменения микроструктуры материала, превращая рыхлый агрегат в сплошное целое.

Устранение пористости

Исходный материал, часто запрессованный порошок, полон крошечных воздушных зазоров между частицами. Основная механическая цель спекания — резко уменьшить или устранить эту пористость. Приложением тепла атомы диффундируют и мигрируют, чтобы заполнить эти пустоты, сближая частицы.

Создание прочных атомных связей

По мере устранения пор поверхности соседних частиц приводятся в прямой контакт. Тепловая энергия способствует образованию прочных, непрерывных атомных связей через эти границы, эффективно сплавляя частицы в единый твердый кусок с высокой целостностью материала.

Работа ниже температуры плавления

Критическая цель процесса — достичь этой консолидации без плавления основного материала. Это делает спекание высокоэнергоэффективным и экономически выгодным по сравнению с литьем. Это также позволяет обрабатывать материалы с чрезвычайно высокой температурой плавления, такие как керамика и тугоплавкие металлы.

Ключевые цели для улучшения материалов

Достигая основной цели уплотнения, спекание улучшает широкий спектр характеристик материала для конкретных инженерных применений.

Повышение механической прочности и долговечности

Наиболее распространенная цель — повышение прочности, твердости и долговечности. Плотный, беспористый материал имеет меньше внутренних точек слабости, где могут начаться трещины, что делает конечный компонент намного более прочным и пригодным для таких применений, как шестерни, подшипники и конструкционные детали.

Увеличение тепло- и электропроводности

Поры и воздушные зазоры являются отличными изоляторами. Устраняя их, спекание создает непрерывный путь через материал, значительно улучшая его способность проводить тепло и электричество. Это ключевая цель для производства электрических контактов, нагревательных элементов и компонентов для терморегулирования.

Улучшение оптических свойств (полупрозрачность)

В таких материалах, как передовая керамика, внутренние поры рассеивают свет, делая материал непрозрачным. Ключевая цель для оптических применений — спекание материала до полной плотности, устранение рассеяния света и создание полупрозрачного или даже прозрачного продукта.

Понимание компромиссов процесса

Хотя спекание является мощным инструментом, его цели сбалансированы с практическими и экономическими соображениями. Цель всегда состоит в том, чтобы достичь желаемых конечных свойств наиболее эффективным способом.

Баланс температуры и времени

Достижение более высокой плотности и лучших свойств обычно требует более высоких температур или более длительного времени спекания. Однако это увеличивает энергопотребление и затраты. Цель состоит в том, чтобы найти оптимальное сочетание температуры и времени, которое соответствует требованиям к производительности без чрезмерных затрат.

Цель энергоэффективности

Современные варианты, такие как холодное спекание, имеют конкретную цель снижения температуры процесса. Это резко сокращает потребление энергии, снижает производственные затраты и позволяет совместно спекать материалы, которые в противном случае были бы несовместимы, например, керамику и полимеры.

Создание компонентов чистой формы

Для многих отраслей важной целью является не только улучшение материала, но и эффективность производства. Спекание превосходно подходит для производства сложных деталей до их конечной или «чистой» формы, минимизируя или устраняя необходимость в дорогостоящих и расточительных операциях вторичной механической обработки.

Сделайте правильный выбор для вашей цели

Конкретная цель спекания всегда связана с предполагаемым применением конечного компонента.

- Если ваш основной фокус — создание прочных, долговечных механических деталей: Спекание используется для достижения максимальной плотности, обеспечивая прочность, необходимую для шестерен, муфт и конструкционных компонентов.

- Если ваш основной фокус — оптимизация функциональных свойств: Спекание настраивается для повышения проводимости электрических контактов или полупрозрачности оптической керамики путем тщательного контроля устранения пор.

- Если ваш основной фокус — эффективность производства: Цель состоит в том, чтобы использовать спекание для создания сложных деталей чистой формы непосредственно из порошка, минимизируя отходы материала и затраты на постобработку.

В конечном счете, спекание обеспечивает точный контроль над конечной плотностью и микроструктурой материала, что делает его краеугольным камнем современной материаловедческой инженерии.

Сводная таблица:

| Цель | Ключевой результат |

|---|---|

| Уплотнение | Устраняет пористость, создавая твердую массу |

| Повышенная прочность | Повышает долговечность и твердость |

| Улучшенная проводимость | Повышает тепловые и электрические характеристики |

| Производство чистой формы | Производит сложные детали с минимальными отходами |

Готовы улучшить свои материалы с помощью прецизионного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, которые помогут вам достичь идеального баланса свойств материала, прочности и эффективности производства для ваших лабораторных нужд. Независимо от того, разрабатываете ли вы прочные механические детали или оптимизируете функциональные материалы, наш опыт гарантирует, что вы получите необходимые результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут поддержать ваши цели спекания и поднять ваши исследования и производство на новый уровень.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.