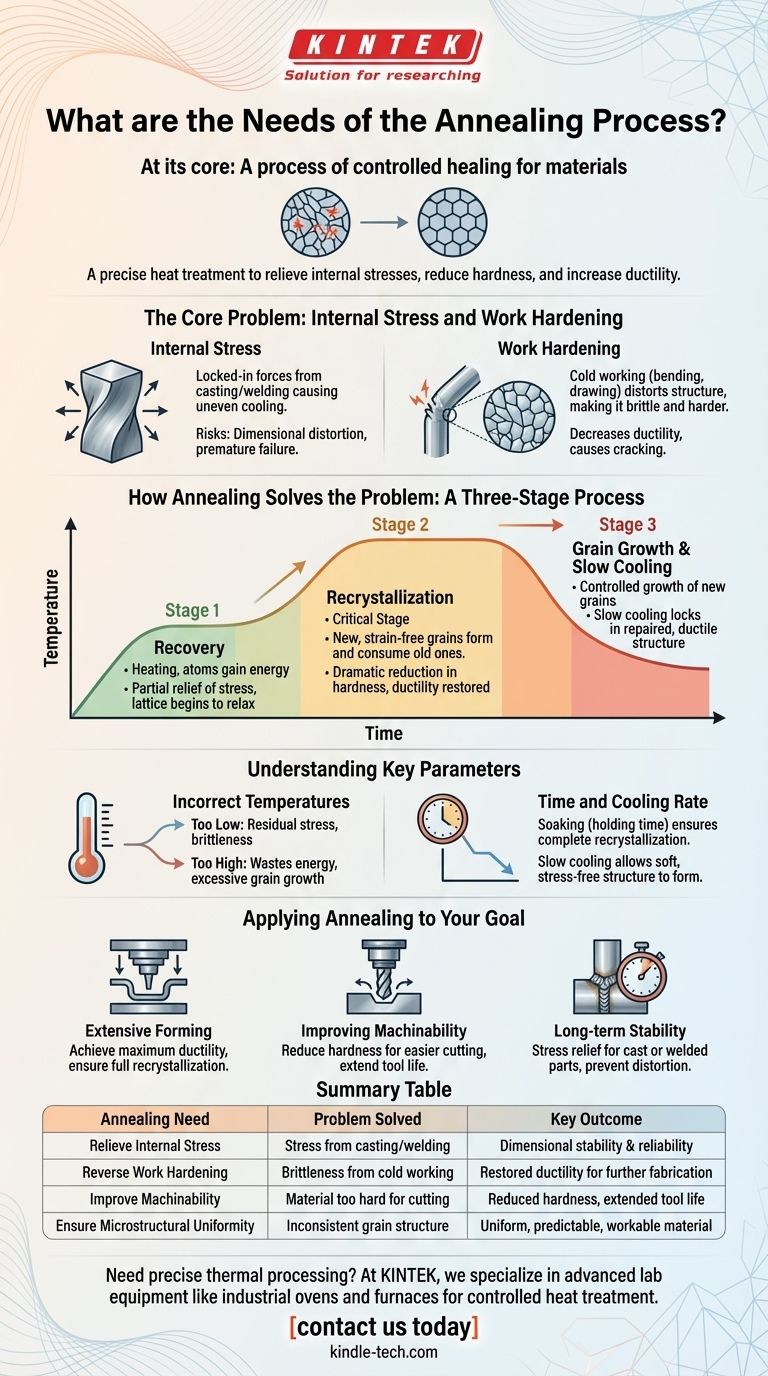

По своей сути, отжиг — это процесс контролируемого «исцеления» материалов. Это точная термическая обработка, используемая для решения конкретных проблем, возникающих при производстве, в первую очередь путем снятия внутренних напряжений, уменьшения твердости и повышения пластичности. Тщательно нагревая материал до определенной температуры, выдерживая его при этой температуре, а затем медленно охлаждая, отжиг эффективно сбрасывает его внутреннюю структуру, делая ее более однородной и обрабатываемой.

Основная потребность в отжиге заключается в устранении пагубных последствий производственных процессов, таких как литье, сварка или холодной деформации. Он не просто смягчает материал; он восстанавливает внутреннюю кристаллическую структуру, чтобы устранить скрытые напряжения и восстановить пластичность, необходимую для дальнейшей обработки или надежной эксплуатации.

Основная проблема: внутренние напряжения и наклёп

Чтобы понять необходимость отжига, сначала нужно понять проблемы, которые он решает. Эти проблемы возникают на микроскопическом уровне в ходе обычных производственных операций.

Что такое внутреннее напряжение?

Внутренние напряжения — это заблокированные силы внутри материала. Такие процессы, как литье, при котором расплавленный материал неравномерно остывает, или сварка, создающая сильный локализованный нагрев, заставляют разные части материала воздействовать друг на друга.

Эти скрытые напряжения являются значительным недостатком. Со временем они могут привести к искажению размеров или, что более критично, вызвать неожиданный и преждевременный отказ, когда деталь вводится в эксплуатацию.

Понимание наклёпа

Когда вы гнете, протягиваете или формуете металл при комнатной температуре (процесс, называемый холодной деформацией), вы искажаете его внутреннюю кристаллическую структуру. Это делает материал тверже и прочнее, но также значительно более хрупким.

По мере увеличения наклёпа способность материала к дальнейшей формовке — его пластичность — снижается. В конечном итоге он становится настолько хрупким, что любая дополнительная попытка его придать форму приведет к растрескиванию или разрушению.

Как отжиг решает проблему: трехстадийный процесс

Отжиг систематически устраняет эти проблемы, пропуская материал через три различные стадии по мере повышения температуры.

Стадия 1: Релаксация (Восстановление)

При нагревании материала атомы получают тепловую энергию. Этот начальный этап позволяет частично снять внутренние напряжения по мере того, как искаженная кристаллическая решетка начинает расслабляться. Однако свойства материала еще не претерпели существенных изменений.

Стадия 2: Реакристаллизация

Это самая важная стадия отжига. Когда материал достигает целевой температуры, в старой, искаженной структуре начинают образовываться новые, свободные от напряжений кристаллы (или «зерна»).

Эти новые зерна растут и в конечном итоге поглощают старые, эффективно заменяя поврежденную, наклёпанную микроструктуру новой, пластичной. Это точка, в которой твердость резко снижается, а пластичность восстанавливается.

Стадия 3: Рост зерен

Если материал выдерживать при температуре рекристаллизации слишком долго, новые, свободные от напряжений зерна начнут сливаться и расти. Эту последнюю стадию необходимо тщательно контролировать.

Хотя это гарантирует удаление всех напряжений, чрезмерный рост зерен иногда может негативно сказаться на определенных механических свойствах, таких как ударная вязкость. Последующее медленное охлаждение «закрепляет» эту новую, восстановленную и пластичную структуру.

Понимание компромиссов и ключевых параметров

Отжиг — это точная наука, а не процесс грубого нагрева. Успех полностью зависит от контроля переменных для достижения конкретного результата.

Риск неправильных температур

Нагрев материала до слишком низкой температуры не позволит провести полную рекристаллизацию, оставив остаточное напряжение и хрупкость. Нагрев до слишком высокой температуры приводит к потере энергии и может вызвать нежелательный рост зерен, потенциально ухудшая конечные свойства.

Критическая роль времени и скорости охлаждения

Материал должен выдерживаться при целевой температуре — этот шаг называется выдержкой — в течение достаточного периода, чтобы обеспечить завершение процесса рекристаллизации по всему объему детали.

Кроме того, скорость охлаждения имеет решающее значение. Медленное, контролируемое охлаждение, связанное с отжигом, позволяет сформироваться мягкой, свободной от напряжений и однородной микроструктуре. Различные скорости охлаждения могут дать совершенно разные результаты.

Применение отжига для вашей цели

Используйте отжиг как целенаправленное решение, основанное на вашей конкретной инженерной потребности.

- Если ваша основная цель — подготовка материала к обширной формовке: Цель состоит в достижении максимальной пластичности путем обеспечения полной рекристаллизации, которая стирает последствия любого предыдущего наклёпа.

- Если ваша основная цель — улучшение обрабатываемости сплава: Цель состоит в снижении твердости до уровня, облегчающего резку и продлевающего срок службы инструмента, балансируя технологичность с требованиями к конечной детали.

- Если ваша основная цель — обеспечение долгосрочной стабильности литой или сварной детали: Цель состоит в снятии напряжений, устранении скрытых внутренних сил, которые могут привести к деформации или разрушению при эксплуатации.

Понимая эти принципы, вы можете назначать отжиг не просто как этап, а как точный инструмент для создания тех свойств материала, которые требуются вашему проекту.

Сводная таблица:

| Потребность в отжиге | Решаемая проблема | Ключевой результат |

|---|---|---|

| Снятие внутренних напряжений | Напряжения от литья/сварки, вызывающие деформацию/отказ | Геометрическая стабильность и надежность |

| Устранение наклёпа | Хрупкость от холодной деформации (гибка, протяжка) | Восстановленная пластичность для дальнейшей обработки |

| Улучшение обрабатываемости | Материал слишком твердый для эффективной резки | Снижение твердости, продление срока службы инструмента |

| Обеспечение однородности микроструктуры | Неоднородная внутренняя структура зерен | Однородный, предсказуемый и обрабатываемый материал |

Вам необходима точная термическая обработка для достижения идеальных свойств материала для вашего проекта?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая промышленные печи и муфельные печи, предназначенные для контролируемых процессов термической обработки, таких как отжиг. Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наши решения помогут вам снять внутренние напряжения, восстановить пластичность и обеспечить надежность материала.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для удовлетворения ваших конкретных потребностей в отжиге — свяжитесь с нами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки