По своей сути, пиролиз — это термохимический процесс разложения биомассы в среде с дефицитом кислорода. Методы производства древесного угля и биоугля в первую очередь различаются двумя факторами: скоростью нагрева биомассы и временем выдержки при пиковой температуре. Эти переменные напрямую определяют, будет ли конечный выход максимально ориентирован на твердый уголь, жидкое биомасло или горючий газ.

Фундаментальный выбор в пиролизе — это компромисс между твердыми и жидкими продуктами. Медленный пиролиз — это устоявшийся метод для максимизации выхода твердого древесного угля и биоугля, в то время как быстрый пиролиз специально разработан для максимизации производства жидкого биомасла.

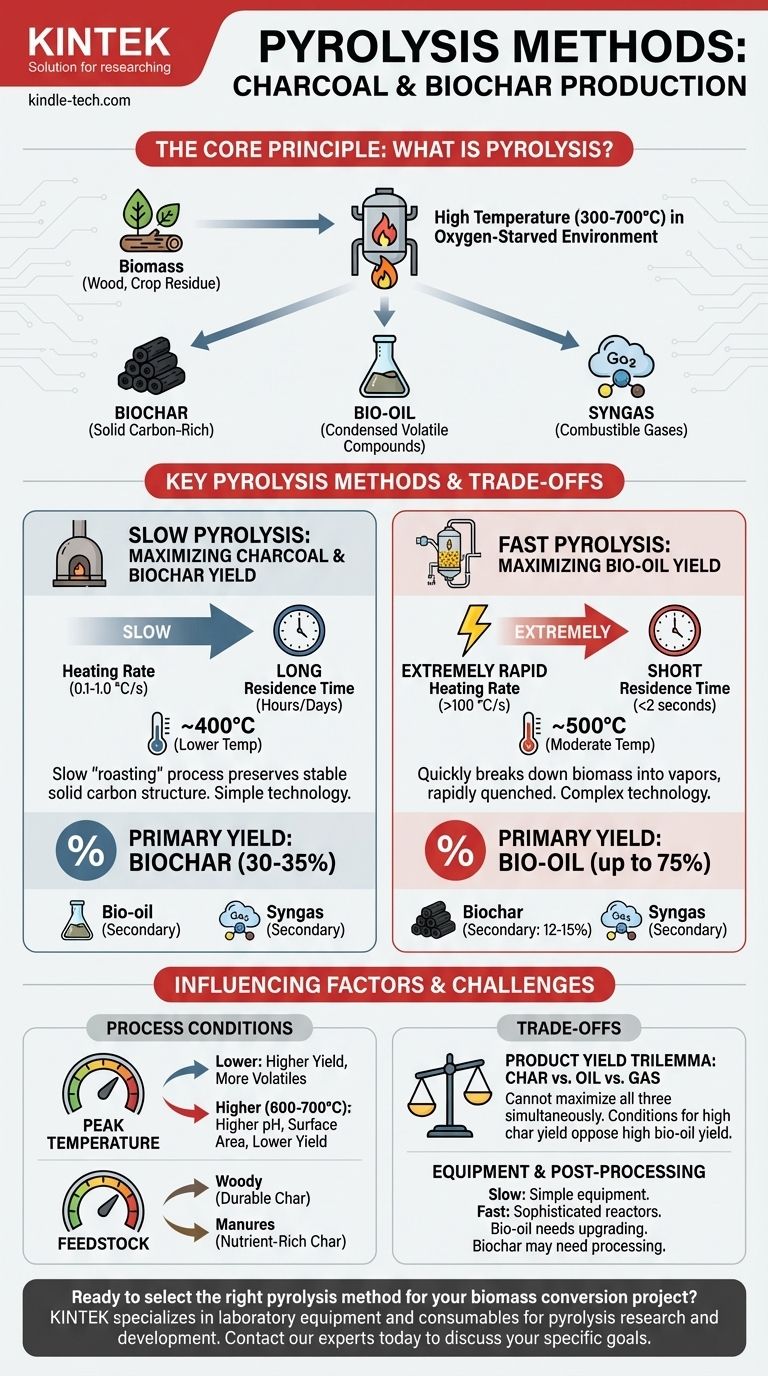

Основной принцип: что такое пиролиз?

Пиролиз — это, по сути, «приготовление» органического материала, такого как древесина или остатки сельскохозяйственных культур, при высоких температурах (обычно 300-700°C) без кислорода.

Поскольку кислорода нет, материал не сгорает. Вместо этого он распадается на три основных продукта:

- Биоуголь: твердый, богатый углеродом уголь.

- Биомасло: жидкая смесь сконденсированных летучих соединений.

- Синтез-газ: смесь неконденсируемых, горючих газов, таких как водород, монооксид углерода и метан.

Конкретный выбранный вами метод пиролиза определяет соотношение этих трех выходов.

Определение ключевых методов пиролиза

Основные методы классифицируются как медленные или быстрые, с существующими промежуточными вариациями между ними. Название относится к скорости нагрева и времени пребывания биомассы в реакторе.

Медленный пиролиз: максимизация выхода древесного угля и биоугля

Это традиционный метод производства древесного угля и лучший выбор, если ваша цель — максимизировать выход твердого продукта.

Его отличительными характеристиками являются медленная скорость нагрева (0,1-1,0 °C в секунду) и длительное время пребывания материала в реакторе, часто продолжающееся несколько часов или даже дней. Процесс обычно происходит при более низких температурах, около 400°C.

Этот медленный процесс «обжига» позволяет большинству летучих компонентов постепенно улетучиваться, сохраняя при этом стабильную, богатую углеродом твердую структуру. Этот метод надежно дает наибольшее количество биоугля, часто около 30-35% по весу.

Быстрый пиролиз: максимизация выхода биомасла

Этот метод является полной противоположностью медленного пиролиза и используется, когда желаемым основным продуктом является жидкое топливо, а не твердый уголь.

Он определяется чрезвычайно высокой скоростью нагрева (более 100 °C в секунду) и очень коротким временем пребывания горячих паров (менее 2 секунд). Биомасса быстро нагревается до умеренной температуры (~500°C), чтобы разложить ее на пары, которые затем быстро охлаждаются (закаляются) для образования жидкого биомасла.

Быстрый пиролиз максимизирует выход биомасла (до 75%) за счет биоугля, который обычно является вторичным продуктом с выходом всего около 12-15%.

Как условия процесса формируют ваш биоуголь

«Метод» — это лишь часть истории. Конечные характеристики вашего биоугля — его pH, площадь поверхности и стабильность — контролируются конкретными параметрами процесса. Вот почему биоуголь не является единым, однородным продуктом.

Роль температуры

Пиковая температура, пожалуй, является наиболее критической переменной. Более низкие температуры (например, 400°C) дают более высокий выход биоугля, но с большим количеством остаточных летучих веществ. Более высокие температуры (например, 600-700°C) дают более «чистый» углеродистый уголь с более высоким pH и большей площадью поверхности по БЭТ, но общий выход будет ниже.

Влияние сырья

Исходный материал принципиально формирует конечный продукт. Древесная биомасса, как правило, производит прочный, высокоуглеродистый уголь. Навоз и биошламы создают уголь с более низким содержанием углерода, но гораздо более богатый питательными веществами, такими как фосфор и калий.

Понимание компромиссов

Выбор метода пиролиза включает балансирование конкурирующих приоритетов. Не существует единственного «лучшего» метода; существует только лучший метод для конкретной цели.

Триллемма выхода продукта: уголь против масла против газа

Вы не можете максимизировать все три выхода одновременно. Условия, благоприятствующие высокому выходу угля (медленный нагрев, длительное время пребывания), прямо противоположны тому, что необходимо для высокого выхода биомасла (быстрый нагрев, короткое время пребывания). Вы должны решить, какой поток продукта является вашим приоритетом.

Сложность и стоимость оборудования

Медленный пиролиз может быть выполнен с использованием относительно простой технологии, такой как базовые печи или ретортные системы. Быстрый пиролиз, однако, требует сложного и дорогостоящего реактора (например, с псевдоожиженным слоем или абляционного реактора) для достижения точного контроля над скоростью нагрева и временем пребывания, необходимого для максимизации выхода масла.

Требования к постобработке

Продукты часто требуют дальнейшей обработки. Биомасло из быстрого пиролиза является кислым и нестабильным, обычно требуя значительной и дорогостоящей гидрообработки или модернизации для использования в качестве прямого топлива. Биоуголь может потребовать измельчения, гранулирования или «зарядки» питательными веществами, прежде чем он станет пригодным для сельскохозяйственного использования.

Выбор правильного метода для вашей цели

Ваше предполагаемое применение должно быть единственным движущим фактором вашего решения.

- Если ваша основная цель — максимизировать выход древесного угля или биоугля для улучшения почвы: Выберите медленный пиролиз из-за его высокого выхода твердого продукта, стабильности процесса и более простой технологии.

- Если ваша основная цель — производство жидкого биотоплива (биомасла): Выберите быстрый пиролиз, так как он специально разработан для максимизации жидкой фракции из биомассы.

- Если ваша основная цель — создание биоугля с конкретными свойствами (например, высокой пористостью для фильтрации): Обратите пристальное внимание на пиковую температуру и выбор сырья, так как эти параметры часто оказывают большее влияние на качество угля, чем сам метод.

В конечном счете, согласование процесса пиролиза с желаемым конечным продуктом является ключом к успешному результату.

Сводная таблица:

| Метод | Скорость нагрева | Время пребывания | Пиковая температура | Выход основного продукта |

|---|---|---|---|---|

| Медленный пиролиз | 0,1-1,0 °C/с | Длительное (часы/дни) | ~400°C | Биоуголь (30-35%) |

| Быстрый пиролиз | >100 °C/с | Короткое (<2 секунд) | ~500°C | Биомасло (до 75%) |

Готовы выбрать правильный метод пиролиза для вашего проекта по преобразованию биомассы? KINTEK специализируется на лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Независимо от того, оптимизируете ли вы выход биоугля или производство биомасла, наши реакторы и аналитические инструменты обеспечивают необходимую точность и контроль. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные цели вашей лаборатории в области пиролиза и производства биоугля.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вертикальная лабораторная кварцевая трубчатая печь

Люди также спрашивают

- Какое оборудование необходимо для пиролизной лаборатории? Выбор правильного реактора для вашего исследования

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов