Хотя отжиг является мощным инструментом, его основные ограничения заключаются в значительном снижении твердости и прочности материала, высоком потреблении энергии из-за длительных циклов нагрева и охлаждения, а также в потенциальном нежелательном поверхностном окислении. Эти факторы делают его трудоемким и дорогостоящим процессом, который не подходит для применений, где высокая прочность является критическим требованием.

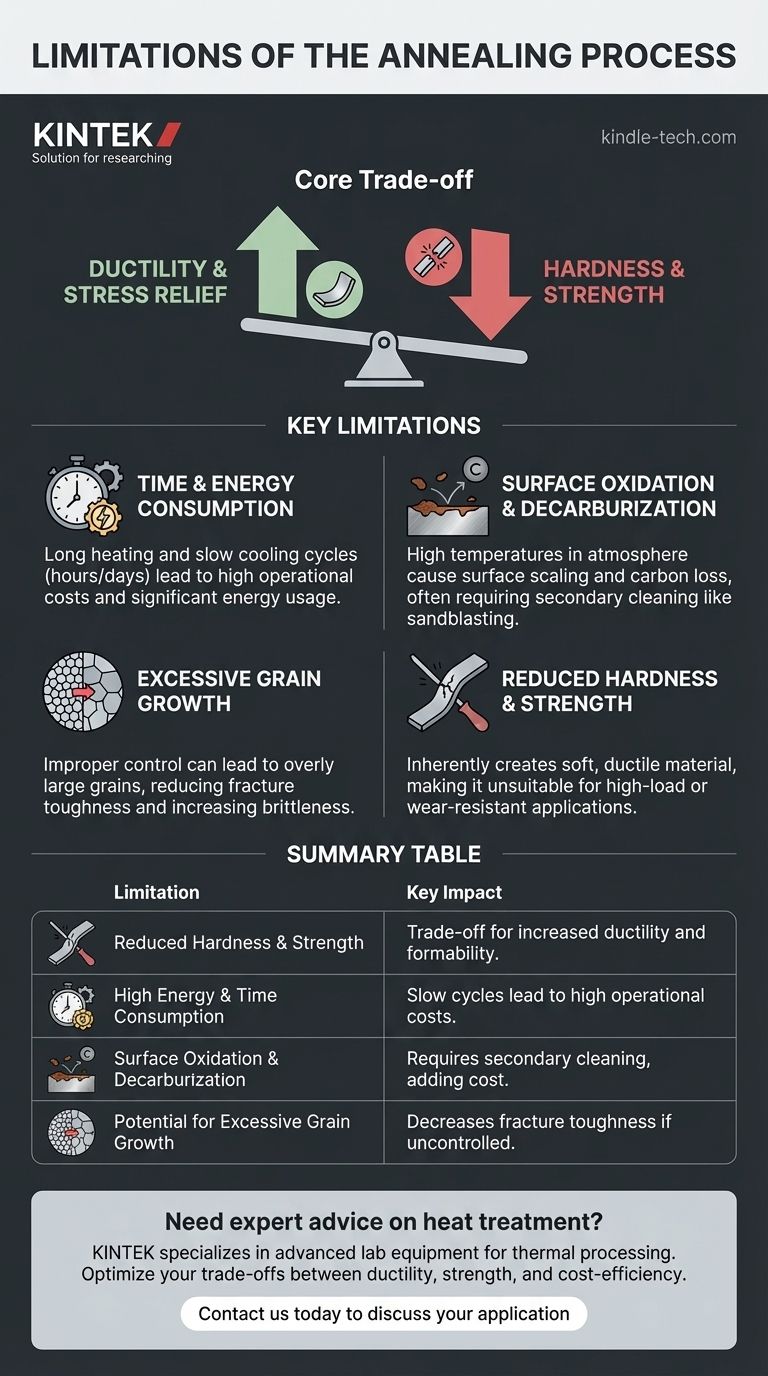

Основной компромисс отжига прост: вы получаете значительную пластичность и снятие напряжений за счет твердости, прочности на растяжение и эффективности процесса. Понимание этого обмена имеет решающее значение для выбора правильной термообработки.

Краткое напоминание: Цель отжига

Отжиг — это процесс термообработки, предназначенный для изменения микроструктуры материала, в основном металлов, для достижения определенных желаемых свойств. Его основная цель — сделать материал более мягким и пластичным.

Три стадии

Процесс включает три отдельные стадии по мере повышения и поддержания температуры материала.

- Возврат: Снимаются внутренние напряжения, часто возникающие в процессе производства, например, при литье или холодной обработке.

- Рекристаллизация: В кристаллической структуре металла образуются новые, свободные от деформаций зерна, устраняя дефекты.

- Рост зерен: Вновь образованные зерна начинают расти. Эта стадия, если ее не контролировать должным образом, может стать проблемой.

Цикл отжига

Цикл включает нагрев металла до определенной температуры, при которой его кристаллическая структура может переформироваться, выдержку при этой температуре (этап, известный как "выдержка"), а затем очень медленное охлаждение. Это медленное охлаждение необходимо для получения мягкой, пластичной конечной структуры.

Ключевые ограничения процесса отжига

Хотя отжиг эффективен, он не является универсальным решением. Его недостатки значительны и должны быть взвешены по сравнению с его преимуществами.

Значительное снижение твердости и прочности

Это самый критический металлургический компромисс. Создавая мягкую и пластичную микроструктуру, отжиг по своей сути снижает твердость и прочность материала на растяжение. Полученный материал легче гнется и формуется, но не может выдерживать высокие нагрузки или эффективно сопротивляться износу.

Время и потребление энергии

Требование медленного, контролируемого нагрева и особенно медленного охлаждения делает отжиг очень длительным процессом. Деталь может провести много часов или даже дней внутри печи. Это увеличенное время в печи напрямую приводит к высокому потреблению энергии.

Высокие эксплуатационные расходы

Время и энергия стоят дорого. Сочетание длительных циклов в печи и высокого энергопотребления делает полный отжиг одним из самых дорогостоящих процессов термообработки по сравнению с такими альтернативами, как нормализация или снятие напряжений при более низкой температуре.

Потенциал чрезмерного роста зерен

Если температура выдержки слишком высока или время слишком велико, зерна могут чрезмерно увеличиться. Хотя желательна однородная зернистая структура, чрезмерно крупные зерна могут снизить такие свойства, как вязкость разрушения, делая материал более склонным к хрупкому разрушению в определенных условиях.

Поверхностное окисление и обезуглероживание

Нагрев металлов до высоких температур в атмосфере, содержащей кислород, неизбежно вызовет образование окалины или окисление поверхности. Для углеродистых сталей это также может вызвать обезуглероживание (потерю углерода с поверхности), что размягчает внешний слой. Эти поверхностные эффекты часто требуют вторичных операций очистки, таких как пескоструйная обработка или травление кислотой, что добавляет еще один этап и стоимость в производственную цепочку.

Понимание компромиссов: пластичность против прочности

Решение об отжиге — это, по сути, выбор между пластичностью и прочностью. Вы намеренно "сбрасываете" материал до его самого мягкого, наиболее податливого состояния.

Это очень желательно, когда компонент должен подвергаться значительной пластической деформации, например, при глубокой вытяжке листового металла или сложной механической обработке прочного сплава. Улучшенная обрабатываемость и формуемость могут снизить износ инструмента и предотвратить растрескивание во время изготовления.

Однако, если конечный компонент должен быть твердым, прочным или износостойким, отжиг часто является лишь промежуточным этапом. Деталь, вероятно, потребуется повторно закалить с помощью последующей термообработки, такой как закалка и отпуск.

Подходит ли отжиг для вашего применения?

Выбор термообработки требует согласования процесса с вашей конечной целью.

- Если ваша основная цель — максимальная обрабатываемость или формуемость: Отжиг часто является правильным, а иногда и необходимым выбором для подготовки материала к изготовлению.

- Если ваша основная цель — прочность и твердость компонента: Отжиг — неправильный заключительный этап; рассмотрите нормализацию для баланса свойств или процесс закалки и отпуска для максимальной твердости.

- Если ваша основная цель — просто снятие внутренних напряжений с минимальным влиянием на прочность: Цикл снятия напряжений при более низкой температуре, который не входит в фазу рекристаллизации, является гораздо более эффективным вариантом, чем полный отжиг.

В конечном итоге, вы должны рассматривать отжиг как специфический инструмент для размягчения материала, принимая неизбежную потерю прочности как цену за улучшенную пластичность.

Сводная таблица:

| Ограничение | Ключевое влияние |

|---|---|

| Снижение твердости и прочности | Компромисс для увеличения пластичности и формуемости. |

| Высокое потребление энергии и времени | Медленные циклы нагрева/охлаждения приводят к высоким эксплуатационным расходам. |

| Поверхностное окисление и обезуглероживание | Может потребовать вторичных процессов очистки, что увеличивает стоимость. |

| Потенциал чрезмерного роста зерен | Может снизить вязкость разрушения, если не контролируется должным образом. |

Нужен экспертный совет по выбору правильного процесса термообработки для ваших материалов?

Ограничения отжига подчеркивают важность выбора процесса, который идеально соответствует требованиям к производительности вашего компонента. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для точной термической обработки. Наши эксперты помогут вам разобраться в компромиссах между пластичностью, прочностью и экономической эффективностью, чтобы оптимизировать ваши результаты.

Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут расширить возможности вашей лаборатории и обеспечить эффективность и экономичность ваших процессов термообработки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса