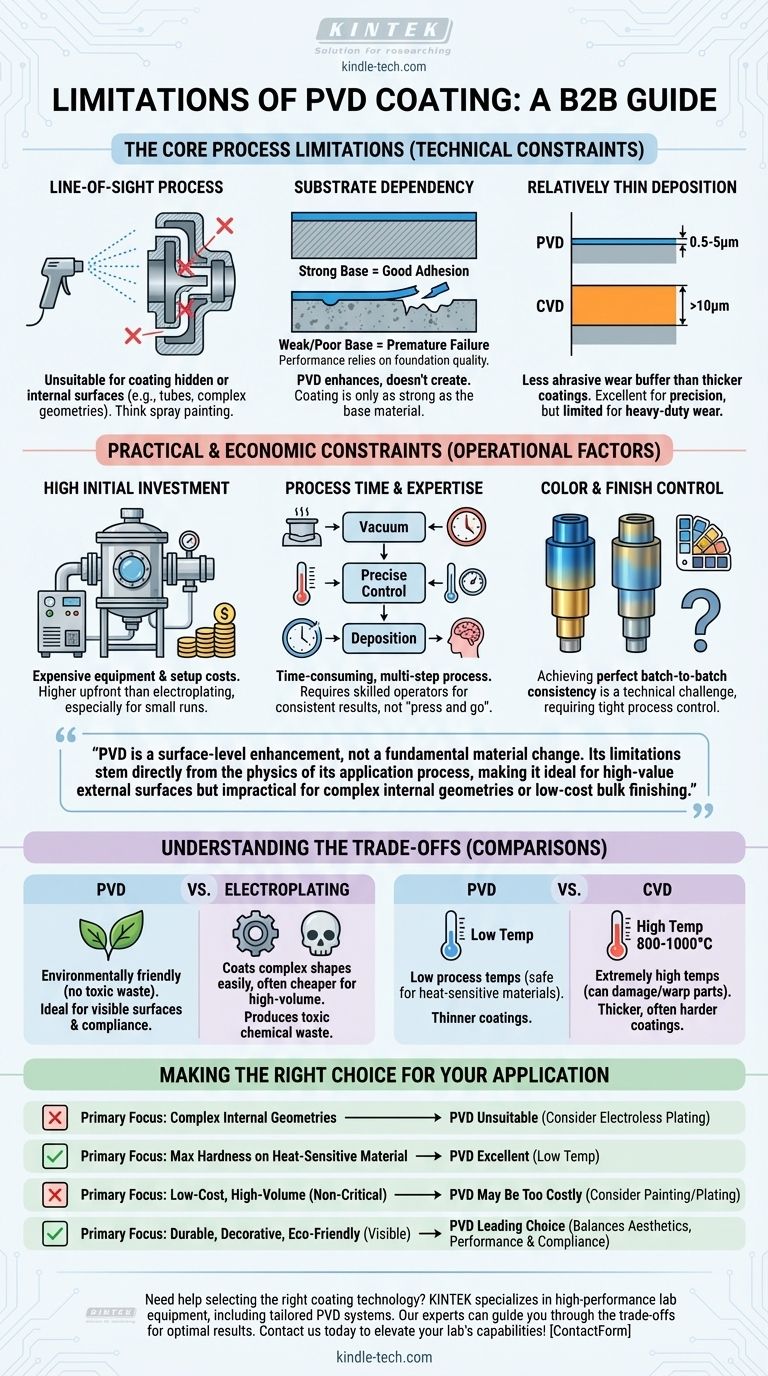

Несмотря на невероятную эффективность, физическое осаждение из паровой фазы (PVD) не является универсальным решением. Его основные ограничения заключаются в том, что это процесс «прямой видимости», что делает его неспособным покрывать скрытые или внутренние поверхности, и он требует значительных инвестиций в специализированное оборудование и опыт. Процесс также может быть трудоемким, и его успех сильно зависит от качества основного материала.

PVD — это улучшение на уровне поверхности, а не фундаментальное изменение материала. Его ограничения напрямую вытекают из физики процесса его нанесения, что делает его идеальным для дорогостоящих внешних поверхностей, но непрактичным для сложных внутренних геометрических форм или недорогой массовой отделки.

Основные ограничения процесса

Чтобы понять, подходит ли PVD для вашего применения, вы должны сначала понять его внутренние технические ограничения. Это не недостатки, а фундаментальные характеристики технологии.

Это процесс «прямой видимости»

Наиболее существенным ограничением PVD является то, что материал покрытия движется по прямой линии от источника к заготовке внутри вакуумной камеры.

Представьте себе это как распыление краски: любая поверхность, которая не подвергается прямому воздействию распылительной форсунки, не будет покрыта. Это делает PVD непригодным для покрытия внутренних поверхностей длинных трубок, сложных внутренних каналов или скрытых поверхностей собранных деталей.

Зависимость от подложки

PVD-покрытие не создает высокопроизводительную деталь; оно улучшает ее. Конечные свойства, от твердости до коррозионной стойкости, представляют собой комбинацию покрытия и основного материала, на который оно наносится.

Если подложка мягкая, неправильно подготовлена или имеет плохие адгезионные характеристики, покрытие преждевременно выйдет из строя. Покрытие прочно настолько, насколько прочно основание, на котором оно держится.

Относительно тонкое напыление

PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон.

Это преимущество для прецизионных компонентов, где критичны допуски размеров. Однако для применений, требующих высокой износостойкости, этот тонкий слой может обеспечить меньший запас срока службы, чем более толстые покрытия, такие как твердый хром или покрытия, нанесенные методом химического осаждения из паровой фазы (CVD).

Практические и экономические ограничения

Помимо физики процесса, PVD имеет эксплуатационные и финансовые соображения, которые могут сделать его непригодным для определенных проектов.

Высокие первоначальные инвестиции

PVD требует сложного и дорогостоящего оборудования, включая большую вакуумную камеру, мощные насосные системы и усовершенствованные источники питания.

Эта высокая капитальная стоимость означает, что процесс часто дороже, чем традиционные методы, такие как гальваника, особенно для небольших производственных партий.

Время процесса и опыт

Создание необходимого вакуума и тщательный контроль параметров осаждения — это трудоемкий, многоступенчатый процесс.

Он требует высокого уровня операторского опыта для управления такими переменными, как температура, давление и состав газа, для достижения стабильных результатов. Это не простая операция «нажал и пошел».

Контроль цвета и отделки

Хотя PVD может производить потрясающее разнообразие цветов, достижение идеальной, от партии к партии, консистенции является технической проблемой.

Небольшие изменения в процессе могут привести к незначительным сдвигам в цвете. Это требует чрезвычайно строгого контроля процесса, что увеличивает сложность и стоимость, особенно для требовательных эстетических применений.

Понимание компромиссов

Ни одна технология нанесения покрытий не идеальна. Ограничения PVD лучше всего понимать при сравнении с другими распространенными промышленными процессами.

PVD против гальваники

Гальваника (например, хромирование) может легче покрывать сложные формы и часто дешевле для крупносерийного производства.

Однако PVD является гораздо более экологически чистым процессом, поскольку он не производит токсичных химических отходов, связанных с гальваникой. Это критически важное соображение в современном производстве.

PVD против CVD

Химическое осаждение из паровой фазы (CVD) может производить более толстые и часто более твердые покрытия.

Ключевым компромиссом является температура. CVD требует чрезвычайно высоких температур (800-1000°C), которые могут повредить или деформировать многие металлические подложки. PVD работает при гораздо более низких температурах, что делает его безопасным для более широкого спектра термочувствительных материалов.

Правильный выбор для вашего приложения

Выбор правильного покрытия требует согласования возможностей технологии с вашей основной целью.

- Если ваша основная цель — покрытие сложных внутренних геометрических форм: PVD непригоден; рассмотрите бестоковую гальванику или другие химические процессы, которые не зависят от прямой видимости.

- Если ваша основная цель — достижение максимальной твердости на термочувствительном материале: PVD является отличным кандидатом, поскольку его низкие температуры процесса предотвращают повреждение подложки.

- Если ваша основная цель — недорогая, крупносерийная отделка для некритичных деталей: Высокие капитальные и эксплуатационные затраты PVD могут сделать традиционную покраску или гальванику более экономичной.

- Если ваша основная цель — долговечная, декоративная и экологически чистая отделка для видимых поверхностей: PVD — это ведущий выбор, идеально сочетающий эстетику, производительность и соответствие нормативным требованиям.

Понимание этих ограничений позволяет использовать мощные преимущества PVD для правильных применений, обеспечивая успешный и экономически эффективный результат.

Сводная таблица:

| Ограничение | Описание | Влияние |

|---|---|---|

| Процесс прямой видимости | Материал покрытия движется по прямым линиям; не может покрывать скрытые или внутренние поверхности. | Непригоден для сложных внутренних геометрических форм, трубок или собранных деталей. |

| Зависимость от подложки | Производительность покрытия зависит от качества, подготовки и адгезии основного материала. | Плохая подложка приводит к преждевременному разрушению покрытия; требует высококачественных оснований. |

| Высокие первоначальные инвестиции | Требует дорогостоящих вакуумных камер, насосных систем и усовершенствованных источников питания. | Более высокие первоначальные затраты по сравнению с гальваникой, особенно для небольших партий. |

| Время процесса и опыт | Многоступенчатый, трудоемкий процесс, требующий точного контроля температуры, давления и состава газа. | Не подходит для проектов с быстрым выполнением; требует квалифицированных операторов для обеспечения стабильности. |

| Тонкое напыление | Покрытия обычно имеют толщину 0,5–5 микрон, что ограничивает износостойкость при тяжелых нагрузках. | Меньший запас прочности при экстремальном истирании по сравнению с более толстыми покрытиями, такими как CVD или твердый хром. |

Нужна помощь в выборе правильной технологии нанесения покрытий для вашего лабораторного оборудования? KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая PVD-системы, адаптированные к вашим конкретным потребностям. Наши эксперты могут помочь вам разобраться в компромиссах между PVD, CVD и гальваникой, чтобы обеспечить оптимальные результаты для ваших приложений — будь то повышение долговечности, достижение точной отделки или соблюдение экологических стандартов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов