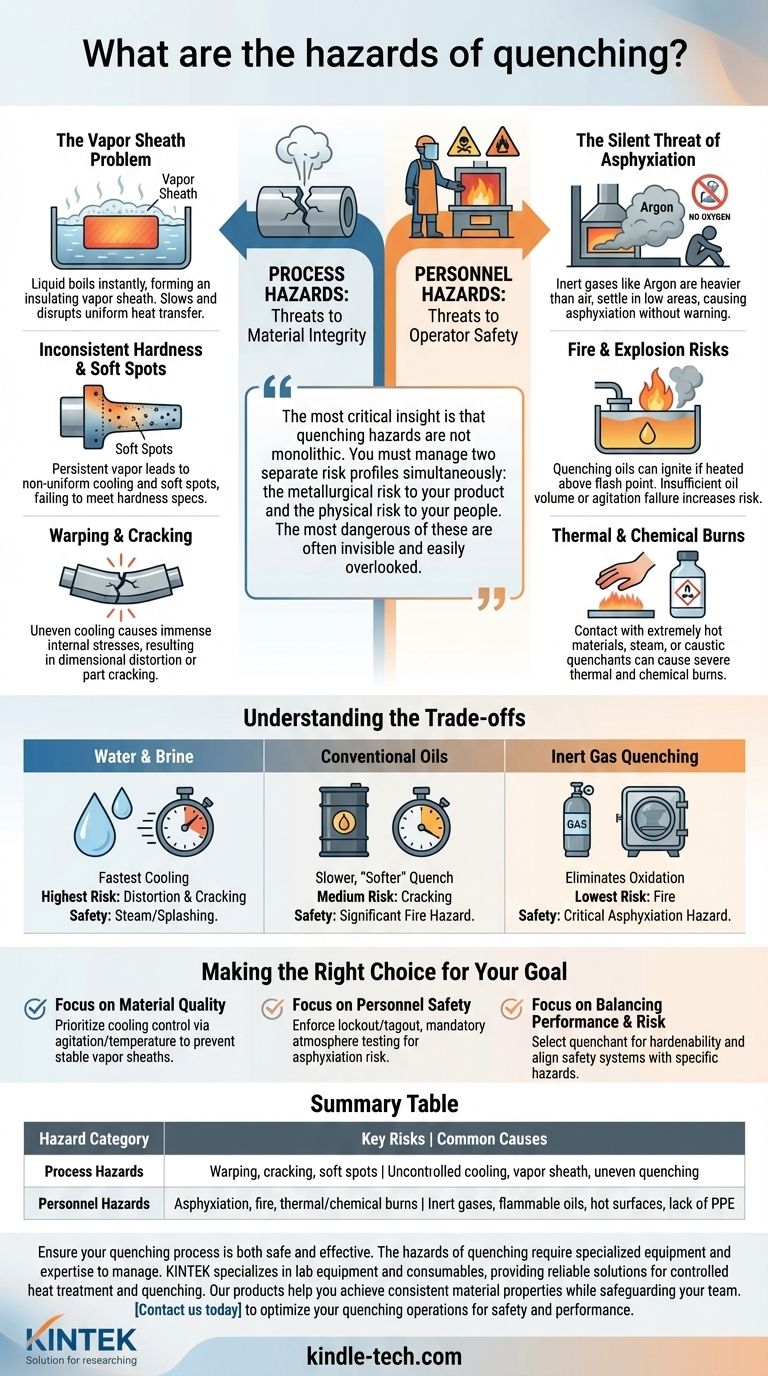

По своей сути, опасности закалки делятся на две отдельные категории: технологические опасности, которые ставят под угрозу целостность обрабатываемого материала, и опасности для персонала, которые представляют прямую угрозу безопасности оператора. Технологические сбои часто возникают из-за неконтролируемого охлаждения, что приводит к деформации или растрескиванию, в то время как риски безопасности включают тяжелую асфиксию от инертных газов и пожар от легковоспламеняющихся закалочных сред.

Наиболее важный вывод заключается в том, что опасности закалки не являются монолитными. Вы должны одновременно управлять двумя отдельными профилями рисков: металлургическим риском для вашего продукта и физическим риском для ваших людей. Наиболее опасные из них часто невидимы и легко упускаются из виду.

Технологические опасности: Угрозы целостности материала

Цель закалки — «зафиксировать» желаемую металлургическую структуру путем охлаждения детали с определенной скоростью. Любое отклонение от этого контролируемого охлаждения создает технологическую опасность, которая может испортить заготовку и привести к значительным затратам времени и ресурсов.

Проблема паровой рубашки

Когда горячая деталь погружается в жидкую закалочную среду, жидкость на поверхности мгновенно закипает. Это может привести к образованию стабильного слоя пара, известного как паровая рубашка или эффект Лейденфроста.

Эта рубашка действует как изолятор, значительно замедляя скорость теплопередачи. Если этот паровой барьер слишком стабилен или не разрушается равномерно по всей поверхности детали, охлаждение становится неэффективным и опасно неравномерным.

Непостоянная твердость и мягкие пятна

Основным следствием устойчивой паровой рубашки является неравномерное охлаждение. Области, где паровая рубашка задерживается, будут остывать гораздо медленнее, чем области, где она разрушилась.

Это дифференциальное охлаждение препятствует формированию однородной закаленной структуры, что приводит к появлению мягких пятен, не соответствующих требованиям по твердости.

Деформация и растрескивание

Неравномерное охлаждение является прямой причиной размерных искажений и разрушения. Когда одна секция детали остывает и сжимается намного быстрее, чем другая, возникают огромные внутренние напряжения.

Если эти напряжения превышают прочность материала, деталь либо деформируется, выходя за пределы требуемой формы, либо, в тяжелых случаях, треснет. Это часто является наиболее дорогостоящим результатом плохо контролируемой закалки.

Опасности для персонала: Угрозы безопасности оператора

В то время как технологические опасности влияют на продукт, опасности для персонала угрожают жизни и здоровью. Эти риски присутствуют почти во всех промышленных средах термообработки и требуют строгих мер контроля.

Тихая угроза асфиксии

Многие современные операции закалки, особенно в вакуумных печах, используют инертные газы, такие как аргон, в качестве части технологической атмосферы для предотвращения окисления.

Аргон бесцветен, не имеет запаха и тяжелее воздуха. После цикла он может оседать на дне камеры печи или в приямках под дверцей печи. Оператор, входящий в это пространство, может потерять сознание из-за недостатка кислорода без какого-либо предупреждения, что приведет к асфиксии.

Риски пожара и взрыва

Использование закалочных масел распространено, но оно создает значительную пожарную опасность. Если горячая деталь нагревает масло выше его температуры вспышки, пары могут воспламениться.

Этот риск увеличивается, если объем масла недостаточен для массы детали или если система перемешивания масла выходит из строя. Правильная вентиляция и автоматические системы пожаротушения критически важны при использовании легковоспламеняющихся закалочных сред.

Термические и химические ожоги

Наиболее очевидная опасность — контакт с чрезвычайно горячими материалами, внутренними частями печи или самой закалочной средой. Даже закалка водой может привести к образованию обжигающего пара.

Кроме того, некоторые закалочные среды являются едкими или содержат химические добавки, которые могут вызвать сильные химические ожоги при контакте с кожей, что требует использования соответствующих средств индивидуальной защиты (СИЗ).

Понимание компромиссов

Выбор закалочной среды — это фундаментальный компромисс между эффективностью охлаждения и типом опасности, которой вы готовы управлять.

Вода и рассол

Они обеспечивают самые высокие скорости охлаждения, но также и самый высокий риск деформации и растрескивания деталей из-за их жесткости. Хотя они устраняют риск пожара, сильное кипение может вызвать брызги и опасность пара.

Обычные масла

Масла обеспечивают более медленную, «мягкую» закалку, снижая риск растрескивания. Однако они создают значительную пожарную опасность, которая требует надежных инженерных средств контроля, вентиляции для удаления паров и тщательного управления температурой.

Закалка инертным газом

Использование газов, таких как аргон или азот, в вакуумной печи полностью исключает окисление и риск пожара. Однако это создает критическую и часто упускаемую из виду опасность асфиксии, которой необходимо управлять с помощью строгих протоколов входа и мониторинга атмосферы.

Правильный выбор для вашей цели

Ваши протоколы безопасности и качества должны быть разработаны для устранения конкретных опасностей вашего метода закалки. Не существует универсального решения.

- Если ваша основная цель — качество и однородность материала: Уделяйте приоритетное внимание контролю кривой охлаждения, обеспечивая надлежащее перемешивание и температуру закалочной среды для предотвращения образования стабильной паровой рубашки.

- Если ваша основная цель — безопасность персонала: Обеспечьте строгое соблюдение процедур блокировки/маркировки и обязательное тестирование атмосферы с помощью кислородного измерителя перед любым входом в печь для устранения риска асфиксии.

- Если ваша основная цель — баланс производительности и риска: Выбирайте закалочную среду на основе прокаливаемости стали и убедитесь, что системы безопасности вашего предприятия (например, вентиляция, пожаротушение) специально разработаны для опасностей этой закалочной среды.

Успешная операция закалки определяется не только качеством конечной детали, но и строгим и проактивным управлением как технологическими, так и кадровыми опасностями.

Сводная таблица:

| Категория опасности | Основные риски | Распространенные причины |

|---|---|---|

| Технологические опасности | Деформация, растрескивание, мягкие пятна | Неконтролируемое охлаждение, паровая рубашка, неравномерная закалка |

| Опасности для персонала | Асфиксия, пожар, термические/химические ожоги | Инертные газы, легковоспламеняющиеся масла, горячие поверхности, отсутствие СИЗ |

Убедитесь, что ваш процесс закалки безопасен и эффективен. Опасности закалки требуют специализированного оборудования и опыта для управления. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные решения для контролируемой термообработки и закалки. Наши продукты помогают вам достичь стабильных свойств материала, одновременно защищая вашу команду от пожара, асфиксии и других рисков. Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности, и позвольте нам помочь вам оптимизировать ваши операции закалки для безопасности и производительности.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое процесс термообработки с вакуумной закалкой? Достижение превосходной прочности и чистой отделки поверхности

- Какова температура вакуумной печи? Найдите правильный диапазон для вашего процесса

- Какую роль играют конденсационные устройства в рекуперации магния при вакуумной дистилляции? Оптимизация выхода металла

- Какова цель использования запаянных в вакууме ампул с печью для Li6PS5Cl? Обеспечение химической чистоты и проводимости

- Какая температура пайки меди? Освойте нагрев для идеальных соединений

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Каковы различные типы отжига в полупроводниках? Руководство по выбору правильного термического процесса

- Как многоступенчатая вакуумная дистилляция способствует удалению цинка и кадмия из сырого магния?