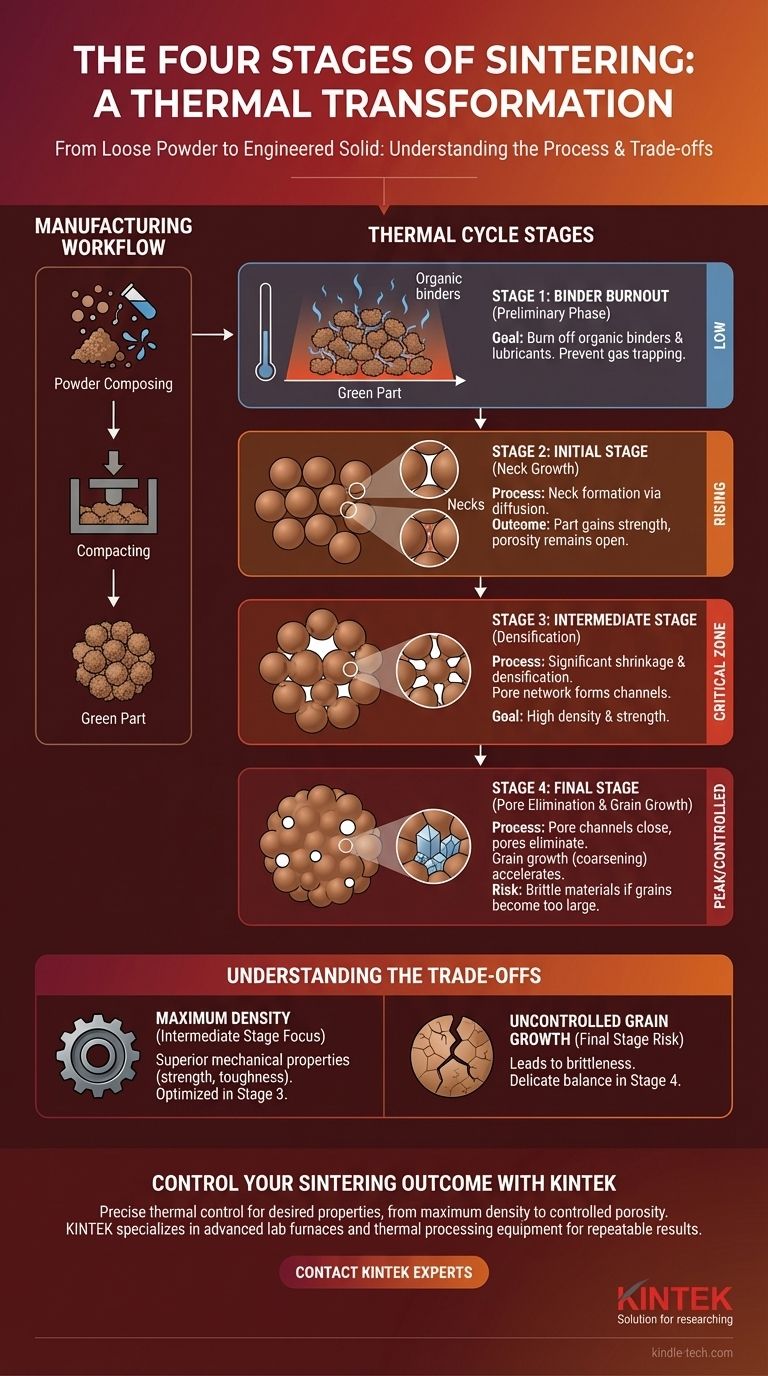

Четыре стадии спекания описывают физическое превращение уплотненного порошка при его нагревании для связывания в твердую массу. Хотя этому часто предшествуют такие производственные этапы, как смешивание и прессование порошка, основной термический процесс спекания лучше всего понимать как: предварительную фазу выжигания связующего, начальную стадию образования шеек частиц, промежуточную стадию уплотнения и конечную стадию, характеризующуюся ростом зерен.

Спекание — это не единичное событие, а тщательно контролируемый термический процесс. Понимание его отдельных стадий — от начального связывания частиц до окончательного укрупнения зерен — необходимо для контроля конечных свойств, таких как плотность, пористость и прочность, изготовленной детали.

Процесс спекания в сравнении со стадиями спекания

Для правильного понимания спекания крайне важно различать общий производственный процесс и конкретные термические стадии, происходящие внутри печи.

Производственный процесс

Прежде чем начнется спекание, деталь должна быть подготовлена. Этот общий процесс включает составление порошка (смешивание его со связующими или другими агентами), уплотнение порошка в желаемую форму с использованием формы и давления, и создание того, что известно как «сырая деталь» или «сырое тело». Эта сырая деталь хрупка и еще не подвергалась термическому связыванию.

Стадии термического цикла

Термин «стадии спекания» относится конкретно к тому, что происходит с сырой деталью, когда она подвергается контролируемому циклу нагрева и охлаждения. Движущей силой этого превращения является снижение поверхностной энергии, поскольку отдельные частицы сплавляются, чтобы минимизировать свою открытую площадь поверхности.

Подробный обзор четырех ключевых стадий

Термический цикл разработан для постепенного превращения рыхлого порошкового компакта в плотный твердый объект. Каждая стадия имеет свой отчетливый физический механизм и цель.

Стадия 1: Выжигание связующего (предварительный этап)

Перед началом собственно спекания сырая деталь нагревается при относительно низкой температуре. Основная цель этой фазы — выжечь органические связующие и смазки, которые были добавлены для облегчения процесса уплотнения.

Это должно быть сделано медленно и осторожно, чтобы предотвратить быстрое образование газа, который может застрять внутри детали, что может вызвать трещины или дефекты.

Стадия 2: Начальная стадия (рост шейки)

По мере повышения температуры начинается собственно спекание. В точках, где отдельные частицы порошка соприкасаются, атомы начинают диффундировать через границы.

Эта диффузия создает небольшие мостики, или «шейки», между частицами. На этой стадии деталь значительно набирает прочность, но ее общая плотность существенно не увеличивается. Структура пор остается открытой и взаимосвязанной.

Стадия 3: Промежуточная стадия (уплотнение)

Это наиболее важная стадия для получения плотного конечного продукта. Шейки между частицами увеличиваются, и центры частиц сближаются.

Этот процесс приводит к уменьшению пор внутри материала, образуя сеть взаимосвязанных каналов. Деталь подвергается значительной усадке и уплотнению, что часто является основной целью процесса спекания.

Стадия 4: Конечная стадия (устранение пор и рост зерен)

На конечной стадии взаимосвязанные каналы пор закрываются, оставляя после себя изолированные сферические поры. Основной механизм смещается от уплотнения к устранению этих последних нескольких пор.

Одновременно ускоряется процесс, называемый ростом зерен (или укрупнением). Меньшие кристаллические зерна внутри материала поглощаются более крупными, уменьшая общую площадь границ зерен. Эта стадия требует тщательного контроля для достижения полной плотности без чрезмерного роста зерен.

Понимание компромиссов

Успех спекания зависит от нахождения компромисса между конкурирующими механизмами, в первую очередь уплотнением и ростом зерен.

Цель: Максимальная плотность

Для большинства конструкционных применений целью является достижение максимально возможной плотности. Плотная деталь имеет меньше внутренних пустот, что приводит к превосходным механическим свойствам, таким как прочность и вязкость. Это достигается в основном на промежуточной стадии.

Риск: Неконтролируемый рост зерен

Хотя уплотнение желательно, слишком длительное продолжение процесса или при слишком высокой температуре может привести к чрезмерному росту зерен. Чрезмерно крупные зерна могут сделать некоторые материалы, особенно керамику, хрупкими и склонными к разрушению. Конечная стадия спекания представляет собой тонкий баланс между удалением последних остатков пористости и предотвращением этого вредного укрупнения.

Контроль спекания для достижения желаемого результата

Ключом к эффективному производству является контроль профиля спекания (температуры и времени) для достижения микроструктуры, которая наилучшим образом соответствует вашему применению.

- Если ваша основная цель — максимальная прочность и плотность: Ваша цель — оптимизировать промежуточную стадию и тщательно управлять конечной стадией, чтобы закрыть поры, не вызывая чрезмерного роста зерен.

- Если ваша основная цель — создание пористого материала (например, фильтра): Вы намеренно остановите процесс на начальной стадии, обеспечивая образование прочных шеек для структурной целостности при сохранении открытой, взаимосвязанной сети пор.

- Если ваша основная цель — повторяемое, экономически эффективное производство: Понимание этих стадий имеет решающее значение для диагностики производственных дефектов. Например, коробление может указывать на неравномерный нагрев, а низкая плотность — на недостаточное время или температуру для завершения промежуточной стадии.

Овладев этими стадиями, вы переходите от простого нагрева материала к точному проектированию его конечной формы и функции.

Сводная таблица:

| Стадия | Ключевой процесс | Основной результат |

|---|---|---|

| 1. Выжигание связующего | Удаление органических связующих | Подготовка сырой детали к спеканию |

| 2. Начальная стадия | Образование шеек между частицами | Деталь набирает прочность, открытая пористость |

| 3. Промежуточная стадия | Значительное уплотнение и усадка | Достижение высокой плотности и прочности |

| 4. Конечная стадия | Устранение пор и рост зерен | Контроль конечной микроструктуры |

Освойте процесс спекания для материалов вашей лаборатории.

Понимание четырех стадий спекания является ключом к достижению точных свойств материала — плотности, пористости и прочности — необходимых для вашего конкретного применения. Независимо от того, нужна ли вам максимальная плотность для структурной целостности или контролируемая пористая сеть для фильтрации, точный термический контроль имеет важное значение.

KINTEK специализируется на передовых лабораторных печах и оборудовании для термической обработки, предоставляя надежные, стабильные решения для термообработки, на которые лаборатории полагаются для получения повторяемых результатов. Наш опыт в технологии спекания может помочь вам оптимизировать процесс от выжигания связующего до окончательного роста зерен.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может улучшить результаты вашего спекания и повысить производительность ваших материалов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония