По сути, отжиг — это контролируемый процесс термической обработки, который фундаментально изменяет внутреннюю структуру материала, делая его более пригодным для использования. Основные эффекты заключаются в снятии внутренних напряжений, повышении пластичности (способности деформироваться без разрушения) и общем размягчении материала, что часто улучшает его обрабатываемость.

Отжиг следует рассматривать не как единичный эффект, а как стратегическую «перезагрузку» микроструктуры металла. Он жертвует твердостью ради повышения пластичности и снятия внутренних напряжений, делая материал более обрабатываемым и стабильным для последующих производственных операций.

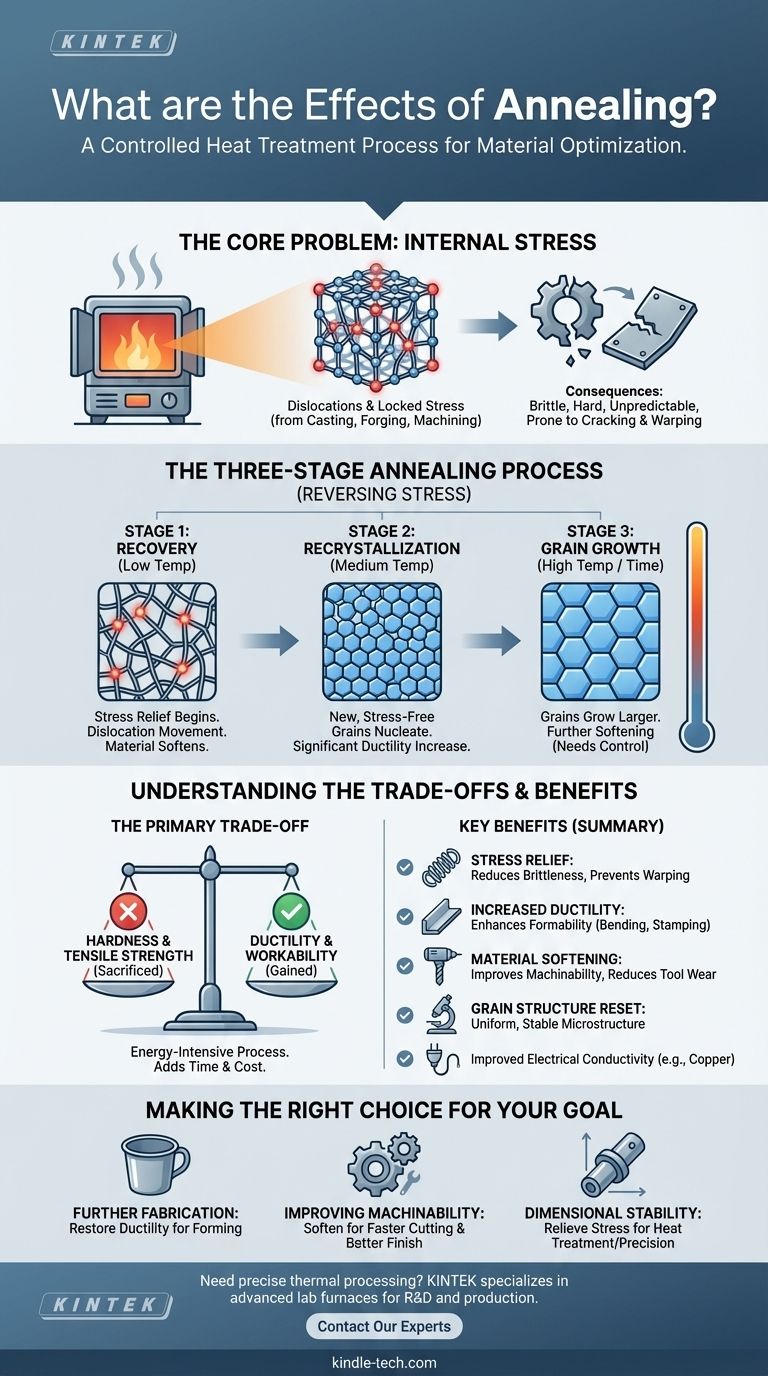

Основная проблема, которую решает отжиг: внутренние напряжения

Материалы, особенно металлы, накапливают внутренние напряжения и структурные дефекты в процессе производства. Отжиг является основным методом устранения этих нежелательных изменений.

Почему материалы накапливают напряжения

Такие процессы, как литье, ковка, холодной прокатки или даже интенсивная механическая обработка, вносят огромное количество энергии в материал. Эта энергия деформирует кристаллическую структуру металла, создавая высокую плотность дефектов, называемых дислокациями, и фиксируя внутреннее напряжение.

Последствия внутренних напряжений

Материал с высоким уровнем напряжений является хрупким, более твердым и менее предсказуемым. Он более склонен к растрескиванию при обработке, сопротивляется режущим инструментам при механической обработке и может неожиданно коробиться или деформироваться на последующих этапах обработки, особенно если подвергается воздействию дополнительного тепла.

Как работает отжиг: трехстадийный процесс

Отжиг систематически устраняет последствия напряжений путем нагрева материала до определенной температуры, выдержки при ней и последующего медленного охлаждения. Этот процесс происходит в три отдельные стадии.

Стадия 1: Восстановление

При нижней границе температурного диапазона отжига материал начинает восстанавливаться. Дополнительная тепловая энергия позволяет снять внутренние напряжения, поскольку запутанные дислокации внутри кристаллической структуры начинают двигаться и организовываться в конфигурации с более низкой энергией. Материал становится мягче, но его основная зерновая структура остается неизменной.

Стадия 2: Рекристаллизация

По мере повышения температуры начинается процесс рекристаллизации. Новые, идеально сформированные, свободные от напряжений зерна начинают зарождаться и расти, постепенно поглощая старые, деформированные зерна, образовавшиеся при изготовлении. Эта стадия отвечает за значительное повышение пластичности материала и является наиболее важной частью процесса для восстановления обрабатываемости.

Стадия 3: Рост зерна

Если материал выдерживать при температуре отжига слишком долго, новые, свободные от напряжений зерна продолжат расти, увеличиваясь в размерах. Это может дополнительно смягчить материал и быть желательным для некоторых применений, но должно тщательно контролироваться. Чрезмерно крупные зерна иногда могут негативно сказаться на конечных характеристиках детали или качестве поверхности.

Понимание компромиссов

Хотя отжиг очень эффективен, он не является универсальным решением и сопряжен с определенными компромиссами. Понимание этих компромиссов является ключом к правильному использованию процесса.

Основной компромисс: твердость в обмен на пластичность

Наиболее существенным компромиссом является пожертвование твердостью и пределом прочности на растяжение ради повышения пластичности. Снимая напряжения и рекристаллизуя зерновую структуру, вы делаете материал мягче и легче деформируемым. Это и есть предполагаемая цель, но это означает, что отожженный материал не находится в своем самом прочном состоянии.

Затраты на обработку

Отжиг — это энергоемкий процесс, требующий специализированных печей и точного контроля температуры. Он добавляет время и стоимость в производственный процесс, поэтому его следует применять только тогда, когда его преимущества необходимы для успешного результата.

Улучшенные электрические свойства

В некоторых металлах, особенно в меди, удаление внутренних дефектов путем отжига может также улучшить электропроводность. Однородная кристаллическая решетка без напряжений обеспечивает меньшее сопротивление потоку электронов.

Сделайте правильный выбор в соответствии с вашей целью

Применяйте отжиг стратегически, исходя из конкретного результата, который вам нужен для вашего компонента или материала.

- Если ваш основной фокус — дальнейшая обработка (например, глубокая вытяжка, гибка или штамповка): Отжигайте для восстановления пластичности и предотвращения растрескивания материала во время операций формовки.

- Если ваш основной фокус — улучшение обрабатываемости: Отжигайте для размягчения материала, что снижает износ инструмента, улучшает качество поверхности и позволяет использовать более высокие скорости резания.

- Если ваш основной фокус — размерная стабильность: Отжигайте для снятия внутренних напряжений от предыдущих операций, что предотвращает коробление или деформацию детали во время последующей термической обработки или прецизионной механической обработки.

В конечном счете, понимание эффектов отжига позволяет вам стратегически контролировать свойства материала для удовлетворения требований вашего проекта и производственного процесса.

Сводная таблица:

| Эффект отжига | Ключевое преимущество |

|---|---|

| Снятие напряжений | Снижает хрупкость и предотвращает коробление |

| Повышение пластичности | Улучшает формуемость при гибке и штамповке |

| Размягчение материала | Улучшает обрабатываемость и снижает износ инструмента |

| Перезагрузка структуры зерна | Создает однородную, стабильную микроструктуру |

Нужна точная термическая обработка для ваших материалов? KINTEK специализируется на передовых лабораторных печах и оборудовании для термической обработки. Независимо от того, занимаетесь ли вы НИОКР или производством, наши решения обеспечивают точные циклы отжига для оптимальных свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и улучшить результаты вашего производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь для лаборатории 1200℃

- Лабораторная трубчатая печь с несколькими зонами

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

Люди также спрашивают

- Какова функция вакуумной печи в электродных листах из фторированного графена? Повышение производительности и безопасности аккумуляторов

- Что удерживает форму вместе при вакуумном литье? Узнайте физику идеального герметичного соединения

- Что такое вакуумная плавка стали? Добейтесь беспрецедентной чистоты и производительности для критически важных применений

- Почему при спекании сплавов Cr-Si необходим высокий вакуум? Обеспечьте чистоту и плотность ваших материалов

- Каковы свойства спекаемых материалов? Как порошок превращается в высокопроизводительные детали

- Как контроль температуры печи вакуумной дистилляции влияет на разделение алюминия и магния?

- Каковы основные преимущества использования печи искрового плазменного спекания (SPS)? Повышение производительности сплава Ti-Nb-Zr

- Что такое спекание с водородом? Достижение превосходной прочности и чистоты металлических деталей