По своей сути, основные недостатки процесса спекания заключаются в присущей конечному изделию остаточной пористости, значительных первоначальных затратах на оснастку и ограничениях по размеру и материалам, которые могут быть эффективно обработаны. Эти факторы означают, что, хотя спекание отлично подходит для массового производства сложных деталей, оно часто непригодно для применений, требующих максимальной плотности материала, или для мелкосерийного производства.

Главная проблема спекания заключается в компромиссе между эффективностью производства и совершенством материала. Процесс по своей природе создает детали с определенной степенью микропористости, что может ухудшить механические свойства, такие как прочность и усталостная долговечность, по сравнению с полностью плотными материалами.

Фундаментальное ограничение: остаточная пористость

Спекание превращает рыхлый порошок в твердый объект, но редко достигает 100% теоретической плотности основного материала. Небольшие оставшиеся пустоты являются источником его основных недостатков.

Что такое остаточная пористость?

Спекание работает путем нагрева уплотненного порошка, чтобы частицы соединились, уменьшая пространство между ними. Однако очень трудно устранить все эти пространства, или поры.

Поэтому конечный продукт содержит сеть крошечных пустот. Существуют усовершенствованные варианты, такие как Sinter-HIP (горячее изостатическое прессование), специально разработанные для борьбы с этой проблемой путем применения высокого давления после спекания для дальнейшего схлопывания этих пор.

Влияние на механические свойства

Пористость напрямую ухудшает механические характеристики детали. Эти микроскопические пустоты действуют как концентраторы напряжений, то есть точки, где могут возникать трещины под нагрузкой.

Это означает, что спеченная деталь обычно будет иметь более низкую прочность на растяжение, усталостную прочность и вязкость по сравнению с идентичной деталью, изготовленной механической обработкой из цельного, кованого или деформированного блока того же материала.

Последствия для герметизации и проницаемости

Наличие взаимосвязанных пор делает стандартные спеченные детали непригодными для применений, которые должны быть газонепроницаемыми или выдерживать давление.

Хотя эта характеристика является недостатком для создания герметичных контейнеров, ее можно целенаправленно использовать для производства фильтров или компонентов, предназначенных для поглощения газа.

Ограничения процесса и материалов

Помимо пористости, характер самого процесса спекания накладывает несколько практических и экономических ограничений.

Высокие первоначальные затраты на оснастку

Спекание требует точной, прочной матрицы для прессования исходного порошка в его "сырую" форму перед нагревом. Проектирование и изготовление этой оснастки дорого.

Эти высокие первоначальные инвестиции означают, что спекание экономически эффективно только для больших объемов производства, где стоимость оснастки может быть амортизирована на многие тысячи или миллионы деталей.

Ограничения по размеру детали

Достижение равномерной плотности и температуры по всей большой детали во время спекания чрезвычайно сложно. Крупные компоненты подвержены деформации, растрескиванию или имеют непостоянные свойства от поверхности до сердцевины.

В результате спекание обычно применяется для относительно небольших, сложных компонентов, где условия процесса могут быть строго контролируемыми.

Ограничения по материалам и геометрии

Процесс лучше всего подходит для материалов, которые могут быть сформированы в порошок, в основном металлов и керамики. Он не применим ко многим полимерам или другим классам материалов.

Кроме того, хотя спекание отлично подходит для сложных внешних форм, оно испытывает трудности с некоторыми внутренними элементами, такими как поднутрения или сквозные отверстия, которые невозможно сформировать с помощью жесткого пресса и матрицы.

Понимание компромиссов

Выбор спекания требует четкого понимания того, что вы приобретаете и чем жертвуете.

Стоимость против производительности

Спекание предлагает экономически эффективный путь к массовому производству деталей со сложной геометрией, которые было бы очень дорого обрабатывать механически. Компромисс заключается в принятии более низкой механической производительности из-за пористости.

Если абсолютная прочность критична, экономия затрат на спекание может быть неактуальной, и требуется более надежный метод производства.

Точность размеров против усадки

Детали сжимаются по мере уменьшения пор во время фазы нагрева. Хотя эта усадка предсказуема и может быть учтена, она вносит определенную степень размерной изменчивости.

Хотя спеченные детали обладают высокой точностью, они, как правило, не могут соответствовать сверхжестким допускам, достигаемым при последующей механической обработке.

Правильный выбор для вашего применения

Спекание — мощный инструмент при правильном использовании. Ваше решение должно основываться на вашей основной цели.

- Если ваша основная цель — массовое производство сложных, некритичных деталей: Спекание — идеальный выбор, поскольку его экономическая эффективность и способность создавать формы, близкие к окончательным, перевешивают снижение плотности материала.

- Если ваша основная цель — максимальная прочность и усталостная долговечность: Рассмотрите альтернативы, такие как ковка или обработка на станках с ЧПУ, или используйте передовой процесс, такой как Sinter-HIP, для достижения требуемой плотности.

- Если ваша основная цель — мелкосерийное производство или прототипирование: Высокие затраты на оснастку для спекания делают его неэкономичным; гораздо лучше подходят такие методы, как механическая обработка или аддитивное производство (3D-печать).

Понимая эти присущие ограничения, вы можете эффективно использовать спекание для правильных применений и избегать его ловушек.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Остаточная пористость | Снижение прочности на растяжение, усталостной прочности и потенциальная газопроницаемость. |

| Высокие затраты на оснастку | Значительные первоначальные инвестиции, что делает его экономически эффективным только для крупносерийного производства. |

| Ограничения по размеру и геометрии | Проблемы при производстве крупных деталей и сложных внутренних элементов, таких как поднутрения. |

Трудно решить, подходит ли спекание для вашего компонента?

В KINTEK мы специализируемся на помощи вам в навигации по этим компромиссам. Наш опыт в области лабораторного оборудования и расходных материалов гарантирует, что вы выберете оптимальный производственный процесс для ваших конкретных потребностей — будь то достижение максимальной плотности или экономичное массовое производство.

Позвольте нашим экспертам помочь вам найти правильное решение. Свяжитесь с KINTEK сегодня для индивидуальной консультации!

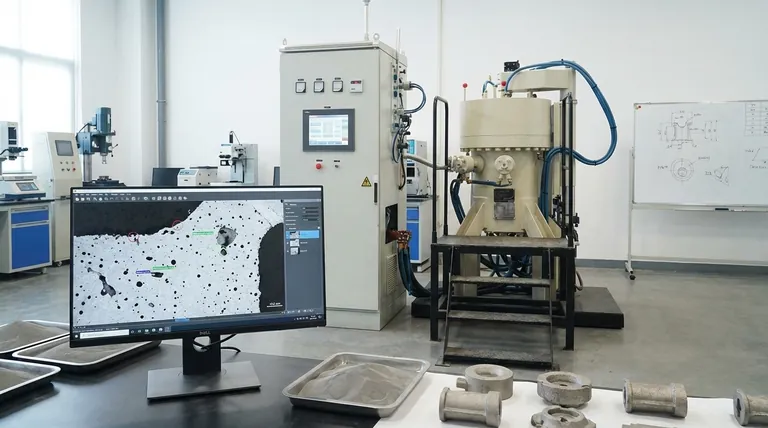

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC