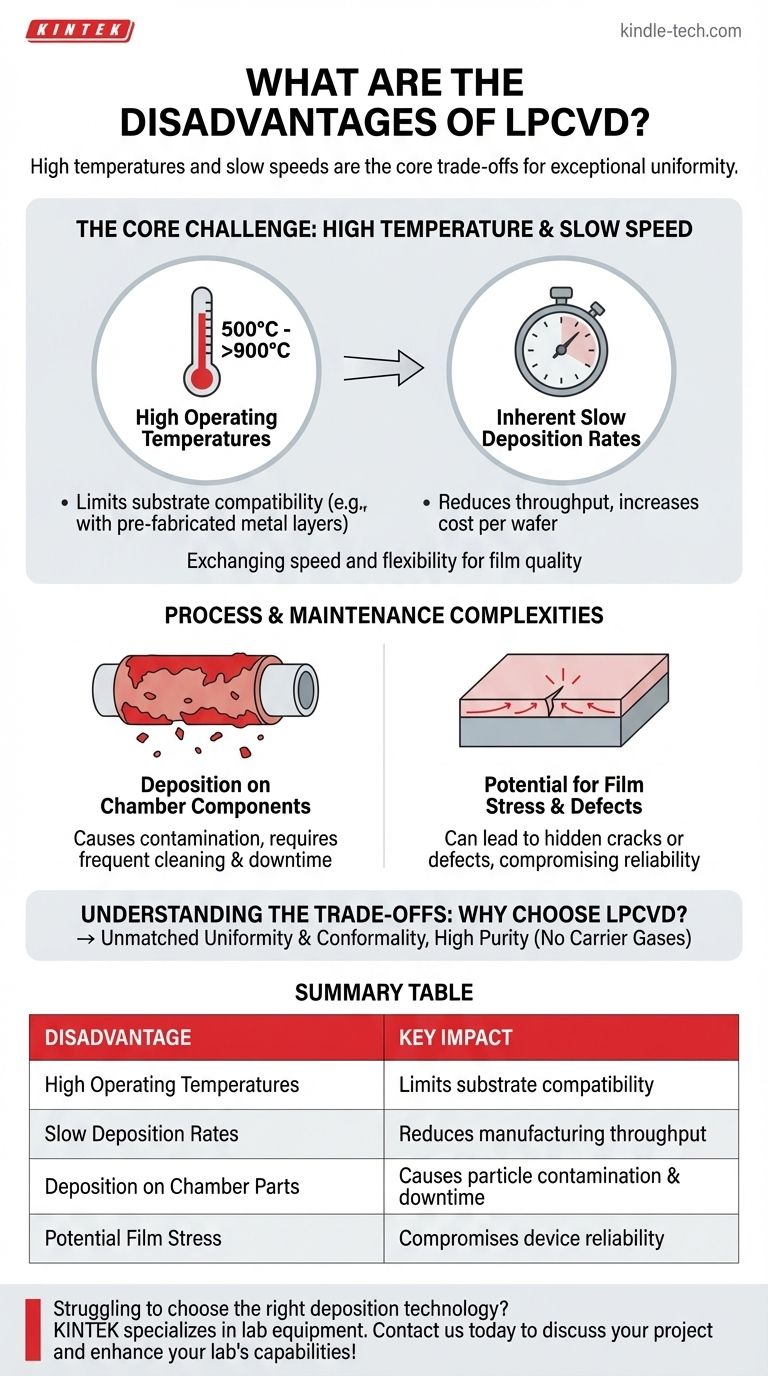

Основными недостатками химического осаждения из газовой фазы при низком давлении (LPCVD) являются высокие рабочие температуры, которые ограничивают совместимость подложек, и изначально низкие скорости осаждения, что снижает производительность производства. Эти недостатки усугубляются такими технологическими проблемами, как нежелательное осаждение на компонентах камеры и потенциальное напряжение в пленке.

Хотя LPCVD часто считается основным методом для получения высококачественных тонких пленок, его недостатки — это не изъяны, а фундаментальные компромиссы. По сути, вы обмениваете скорость обработки и гибкость на исключительную однородность, чистоту пленки и способность покрывать сложные топографии.

Основная проблема: высокая температура и низкая скорость

Определяющие характеристики процесса LPCVD — низкое давление и высокая температура — являются источником как его величайших преимуществ, так и наиболее значительных недостатков.

Влияние высоких температур

Процессы LPCVD обычно протекают при высоких температурах, часто в диапазоне от 500°C до более 900°C. Этот высокий термический бюджет создает критическое ограничение.

Это делает процесс непригодным для осаждения пленок на подложки, которые не выдерживают такой нагрев, например, на подложки с ранее изготовленными металлическими слоями (такими как алюминий) или термочувствительными материалами.

Внутренне низкие скорости осаждения

Среда низкого давления, хотя и превосходна для однородности, способствует более низкой скорости реакции по сравнению с методами при атмосферном давлении.

Это напрямую влияет на производительность производства. Для применений, требующих толстых пленок или крупносерийного производства, низкая скорость LPCVD может стать значительным узким местом и увеличить стоимость одной пластины.

Сложности процесса и обслуживания

Помимо основных эксплуатационных характеристик, практическая реализация LPCVD создает дополнительные проблемы, которые необходимо решать.

Осаждение на компонентах камеры

Прекурсоры химического осаждения из газовой фазы в системе LPCVD не являются селективными; они будут осаждать пленку на любой достаточно горячей поверхности.

Это приводит к значительному покрытию кварцевой трубки печи и других внутренних частей. Это нежелательное осаждение может отслаиваться, создавая загрязнение частицами, что снижает выход продукции, и требует частых, трудоемких циклов очистки, что приводит к простою оборудования.

Потенциальное напряжение и дефекты пленки

Высокие температуры, задействованные в процессе осаждения, и последующий цикл охлаждения могут вызвать значительное термическое напряжение между вновь осажденной пленкой и подлежащей подложкой.

При неправильном управлении это напряжение может привести к образованию «скрытых трещин» или других дефектов пленки, что поставит под угрозу целостность и надежность устройства.

Проблемы с легированием in-situ

Хотя легирование пленки во время процесса осаждения (in-situ) возможно, его может быть трудно контролировать. Достижение однородной концентрации легирующей примеси по всей пленке и по всей партии пластин может быть более сложным в системе LPCVD по сравнению с методами после осаждения, такими как ионная имплантация.

Понимание компромиссов: почему выбирают LPCVD?

Чтобы полностью понять недостатки, необходимо сопоставить их с уникальными преимуществами, которые делают LPCVD критически важным процессом в производстве полупроводников.

Цель: непревзойденная однородность и конформность

LPCVD превосходно производит пленки с выдающейся однородностью толщины и конформностью (способностью равномерно покрывать сложные трехмерные структуры, такие как траншеи).

Низкое давление увеличивает среднюю длину свободного пробега молекул газа, позволяя им достигать и покрывать все поверхности сложной топографии до реакции. Это основная причина, по которой LPCVD выбирают для критически важных слоев, таких как поликремниевые затворы и пассивация нитридом кремния.

Преимущество чистоты

Процесс не требует газов-носителей, а среда низкого давления позволяет эффективно удалять побочные продукты реакции. Это приводит к получению пленок с очень высокой чистотой и низким загрязнением частицами, что крайне важно для высокопроизводительных электронных устройств.

Контекст по сравнению с другими методами

Каждый метод осаждения имеет свой набор компромиссов. Например, хотя металлоорганическое химическое осаждение из газовой фазы (MOCVD) может использоваться для различных материалов, его прекурсоры часто чрезвычайно дороги, токсичны и опасны. LPCVD, несмотря на свои недостатки, является зрелым и относительно хорошо изученным процессом.

Правильный выбор для вашего применения

Выбор метода осаждения требует согласования возможностей процесса с вашей основной инженерной целью.

- Если ваша основная цель — исключительное качество пленки и конформность: LPCVD часто является лучшим выбором, при условии, что ваша подложка может выдерживать высокие температуры, а ваша производственная модель может приспособиться к более низкой скорости.

- Если ваша основная цель — высокая производительность на термочувствительных подложках: Вам следует рассмотреть альтернативы, такие как плазменно-стимулированное химическое осаждение из газовой фазы (PECVD), которое работает при гораздо более низких температурах и более высоких скоростях осаждения.

- Если ваша основная цель — атомная точность и контроль: Рассмотрите атомно-слоевое осаждение (ALD), которое предлагает непревзойденную конформность и контроль толщины, хотя и при еще более низких скоростях, чем LPCVD.

Понимание этих присущих ограничений позволяет использовать LPCVD для его беспрецедентных преимуществ в тех точных приложениях, где качество и однородность не подлежат обсуждению.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокие рабочие температуры | Ограничивает совместимость подложек (например, с предварительно изготовленными металлическими слоями) |

| Низкие скорости осаждения | Снижает производительность производства, увеличивает стоимость одной пластины |

| Осаждение на компонентах камеры | Вызывает загрязнение частицами, требует частой очистки и простоя |

| Потенциальное напряжение пленки | Может привести к скрытым трещинам или дефектам, снижая надежность устройства |

Испытываете трудности с выбором правильной технологии осаждения для вашего конкретного применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наши эксперты помогут вам разобраться в компромиссах между LPCVD, PECVD и ALD, чтобы найти оптимальное решение для ваших требований к качеству пленки, производительности и подложке. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий