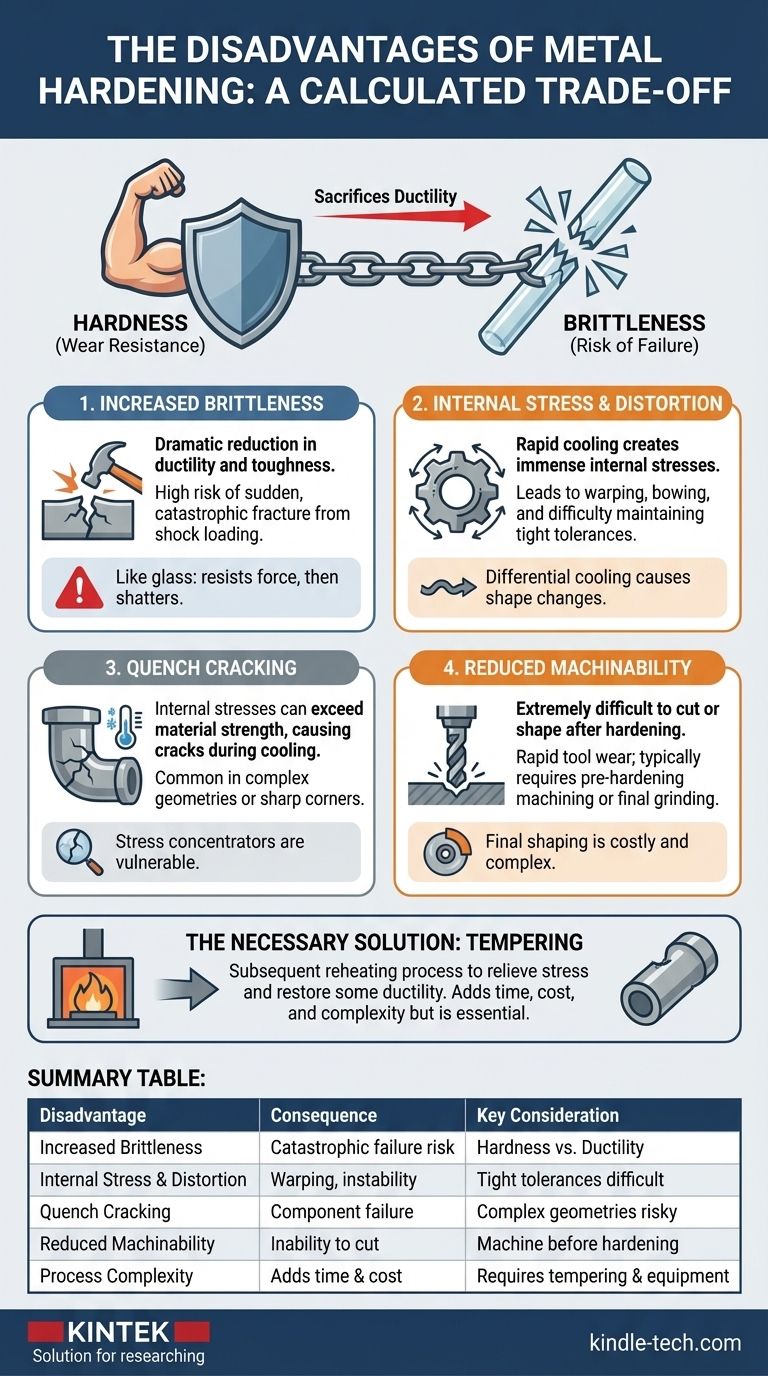

Хотя процесс закалки металла необходим для достижения высокой прочности и износостойкости, он не лишен существенных недостатков. Основными недостатками являются резкое увеличение хрупкости, возникновение высоких внутренних напряжений, которые могут вызвать деформацию или растрескивание, и значительное снижение обрабатываемости материала. Эти компромиссы должны тщательно управляться, чтобы предотвратить неожиданный выход компонента из строя.

Фундаментальный компромисс закалки заключается в жертвовании пластичностью ради твердости. Этот обмен делает материал более хрупким и вызывает внутренние напряжения, которые могут деформировать, исказить или даже расколоть компонент, если они не будут должным образом контролироваться последующими процессами, такими как отпуск.

Неотъемлемый компромисс: твердость против хрупкости

Основная цель закалки состоит в перестройке кристаллической структуры материала для сопротивления деформации, что мы воспринимаем как твердость. Однако эта новая, жесткая структура имеет прямую цену.

Обратная зависимость

По мере увеличения твердости материала его пластичность и вязкость уменьшаются. Пластичный материал, такой как мягкая сталь, будет гнуться или деформироваться под экстремальной нагрузкой, поглощая энергию до разрушения.

Закаленный, хрупкий материал не будет. Подумайте о разнице между резиновой лентой (пластичной) и стеклянным стержнем (хрупким). Закаленный металл ведет себя больше как стеклянный стержень, сопротивляясь силе до определенного момента, а затем разрушаясь.

Риск катастрофического отказа

Эта хрупкость означает, что закаленный компонент более подвержен катастрофическому разрушению от удара или ударной нагрузки. Вместо изгиба он, скорее всего, внезапно и без предупреждения сломается, что может быть чрезвычайно опасно в критических применениях.

Основные недостатки процесса закалки

Быстрое охлаждение, или закалка, которое является центральным элементом процесса закалки, является источником его наиболее значительных проблем. Экстремальный термический шок вызывает изменения, которые могут поставить под угрозу целостность детали.

Внутреннее напряжение и деформация

Когда горячий компонент закаливается, его поверхность охлаждается и сжимается гораздо быстрее, чем его сердцевина. Эта разница создает огромные внутренние напряжения внутри материала.

Эти напряжения могут разрядиться, изменяя форму детали, что приводит к короблению, изгибу или другим деформациям. Это значительно затрудняет поддержание жестких допусков на размеры сложных деталей.

Опасность закалочных трещин

В тяжелых случаях внутренние напряжения, возникающие при закалке, могут превысить предел прочности материала. В этом случае компонент треснет во время процесса охлаждения.

Это явление, известное как закалочное растрескивание, более вероятно в деталях со сложной геометрией, острыми внутренними углами или резкими изменениями поперечного сечения, поскольку эти особенности действуют как концентраторы напряжений.

Снижение обрабатываемости

Полностью закаленную сталь чрезвычайно трудно резать, сверлить или формовать с помощью обычных станков. Попытки сделать это приводят к быстрому износу инструмента и часто непрактичны и дорогостоящи.

По этой причине почти все операции механической обработки выполняются на материале в его более мягком, отожженном состоянии до того, как он подвергнется закалке. Любая окончательная формовка, требуемая после закалки, обычно должна выполняться путем шлифования.

Понимание компромиссов и сложностей процесса

Закалка — это не отдельный, изолированный этап, а часть последовательности, которая требует тщательного контроля и часто требует дополнительных процессов для успешного завершения.

Необходимость отпуска

Из-за крайней хрупкости, вызванной закалкой, детали почти всегда подвергаются последующему процессу термической обработки, называемому отпуском.

Отпуск включает повторный нагрев детали до более низкой температуры для снятия части внутренних напряжений и восстановления небольшой пластичности. Это делает компонент более вязким и менее склонным к разрушению, но также немного снижает пиковую твердость. Отпуск увеличивает время, стоимость и сложность общего производственного процесса.

Нестабильность размеров

Изменение кристаллической структуры во время закалки может привести к изменению объема материала. Это означает, что окончательные размеры детали после закалки и отпуска могут не совпадать с ее размерами до обработки, что является критическим фактором для прецизионных компонентов.

Стоимость и оборудование

Правильная закалка требует специализированного оборудования, включая высокотемпературные печи, контролируемые атмосферы (например, вакуумные печи, упомянутые в технической литературе) и специальные закалочные среды (газ, масло, вода). Это значительно увеличивает капитальные и эксплуатационные расходы на производство.

Правильный выбор для вашего применения

Успешное использование закалки требует признания ее недостатков и планирования их в вашем процессе проектирования и производства.

- Если ваша основная цель — максимальная износостойкость и твердость поверхности: Закалка необходима, но вы должны сочетать ее с надежным процессом отпуска и проектировать деталь так, чтобы минимизировать концентрацию напряжений.

- Если ваша основная цель — вязкость и ударопрочность: Избегайте полной закалки или используйте более локальный метод, такой как цементация, обеспечивая пластичность сердцевины компонента.

- Если ваша основная цель — поддержание жестких допусков на размеры: Вы должны учитывать потенциальную деформацию и, возможно, потребуется выполнить окончательную шлифовку или притирку после термической обработки.

В конечном счете, рассмотрение закалки как расчетного компромисса между прочностью и хрупкостью, а не как простого улучшения, является ключом к успешному инженерному проектированию.

Сводная таблица:

| Недостаток | Основное следствие | Ключевое соображение |

|---|---|---|

| Повышенная хрупкость | Риск катастрофического отказа от удара | Твердость достигается за счет пластичности |

| Внутренние напряжения и деформация | Коробление, изгиб, нестабильность размеров | Трудно поддерживать жесткие допуски |

| Закалочные трещины | Разрушение компонента во время охлаждения | Особенно рискованно при сложной геометрии |

| Снижение обрабатываемости | Невозможность резки или сверления после закалки | Большая часть механической обработки должна быть выполнена заранее |

| Сложность и стоимость процесса | Требует отпуска, специализированного оборудования | Увеличивает время и затраты на производство |

Нужна точная термическая обработка для ваших лабораторных материалов? Проблемы закалки — такие как хрупкость и деформация — требуют экспертного контроля и правильного оборудования. KINTEK специализируется на передовых лабораторных печах и расходных материалах, которые обеспечивают точное управление температурой и контролируемую атмосферу, необходимые для смягчения этих недостатков. Независимо от того, работаете ли вы над исследованиями и разработками или контролем качества, наши решения помогут вам надежно достичь оптимальных свойств материала. Давайте обсудим ваши конкретные требования к применению – свяжитесь с нашими экспертами сегодня, чтобы улучшить ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке