Хотя отжиг является важным процессом для смягчения металлов и снятия внутренних напряжений, он не лишен существенных недостатков. Его основные недостатки связаны с высоким потреблением энергии и времени, потенциалом нежелательных поверхностных изменений, таких как окисление и науглероживание, а также с эксплуатационными расходами и сложностями управления средой термической обработки.

Недостатки отжига — это не недостатки самого процесса, а скорее присущие ему компромиссы. Высокая стоимость времени и энергии, а также риск для целостности поверхности — это цена, которую приходится платить за достижение максимальной пластичности и мягкости материала.

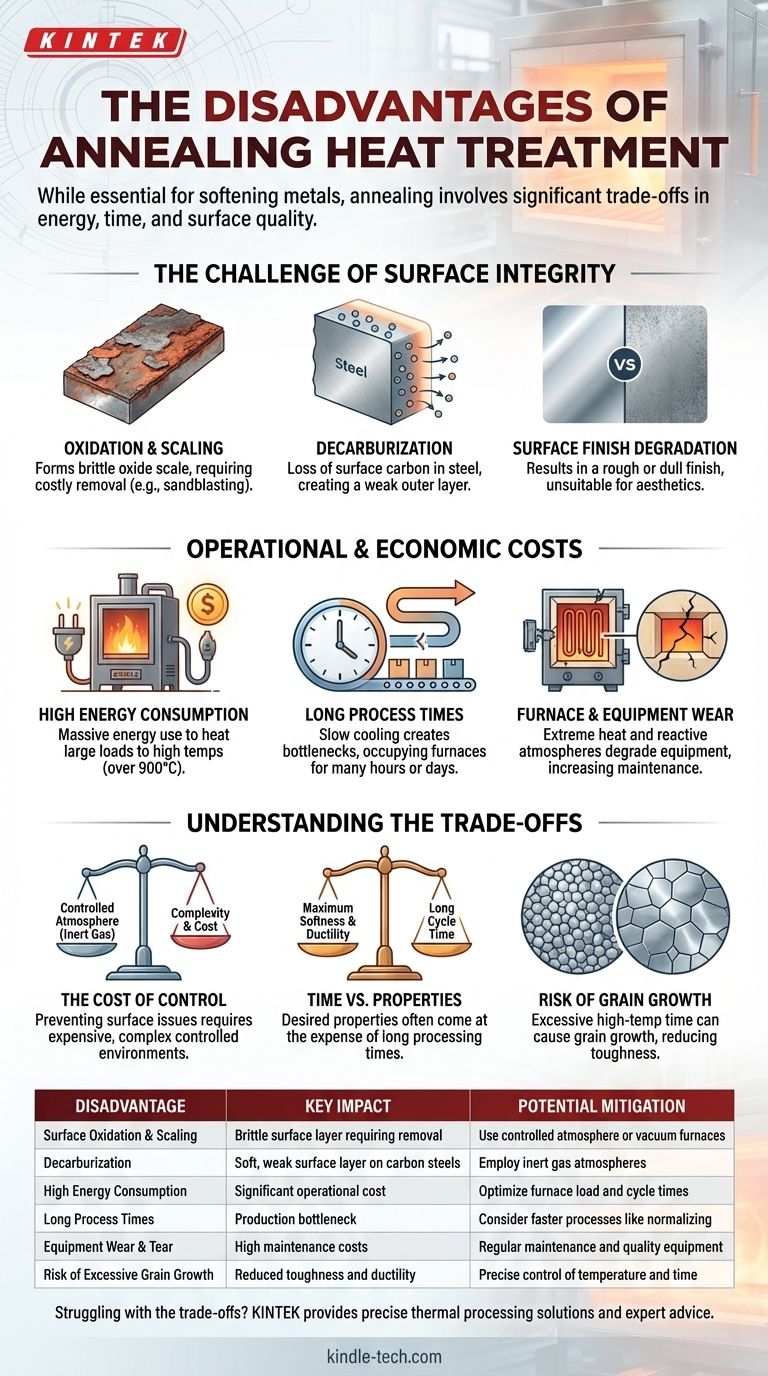

Проблема целостности поверхности

Высокие температуры, необходимые для отжига, создают реактивную среду, в которой поверхность металла может легко измениться, часто в худшую сторону.

Окисление и образование окалины

При нагревании в присутствии кислорода большинство металлов образуют на своей поверхности слой оксидной окалины. Этот хрупкий слой часто приходится удалять с помощью дорогостоящих вторичных процессов, таких как пескоструйная обработка или кислотное травление, что добавляет этапы и расходы в производство.

Науглероживание

Для углеродистых сталей высокотемпературная среда может вызвать диффузию углерода из поверхности. Эта потеря углерода, известная как науглероживание, создает мягкий, слабый внешний слой на компоненте, что может пагубно сказаться на его конечных характеристиках.

Ухудшение качества поверхности

Даже если удается избежать сильного образования окалины, процесс может привести к получению шероховатой, тусклой или неблестящей поверхности. Это часто неприемлемо для применений, где требуется определенная эстетика или текстура поверхности без дополнительной полировки.

Эксплуатационные и экономические издержки

Отжиг часто является одним из наиболее ресурсоемких этапов производственного процесса, влияющим как на бюджет, так и на сроки.

Высокое энергопотребление

Нагрев большой печи и всего ее содержимого до высокой температуры (часто выше 900°C или 1650°F) и поддержание ее там в течение длительного времени потребляет огромное количество энергии, что представляет собой значительные эксплуатационные расходы.

Длительное время процесса

Надлежащий отжиг требует очень медленного, контролируемого охлаждения для достижения желаемой микроструктуры. Это означает, что печи могут быть заняты в течение многих часов или даже дней для одной партии, создавая узкое место, которое замедляет общую производительность.

Износ печи и оборудования

Экстремальные температуры и потенциально реактивные атмосферы в печи наносят ущерб оборудованию. Электрические нагревательные элементы могут изнашиваться, а огнеупорная футеровка внутри печи со временем разрушается, что приводит к высоким затратам на техническое обслуживание и простои.

Понимание компромиссов

Недостатки отжига лучше всего понимать как серию компромиссов между желаемыми свойствами, стоимостью и сложностью.

Стоимость контроля

Предотвращение описанных выше проблем с поверхностью требует контролируемой атмосферы. Использование инертных газов (таких как аргон) или восстановительных газов для вытеснения кислорода предотвращает окисление и науглероживание, но добавляет значительную сложность и затраты, связанные с управлением газами и герметизацией печи.

Время против свойств

Длительный цикл является прямым компромиссом для достижения максимальной мягкости, пластичности и снятия напряжений. Существуют более быстрые процессы термической обработки, такие как нормализация или снятие напряжений, но они не дают такой же изысканной структуры зерна и уровня мягкости, как полный отжиг.

Риск роста зерна

Длительное выдерживание металла при высокой температуре может привести к чрезмерному увеличению его внутренних кристаллических зерен. Хотя материал будет очень мягким, крупные зерна могут значительно снизить его вязкость и пластичность, делая его более хрупким при ударе.

Выбор правильного решения для вашей цели

Выбор правильного термического процесса требует баланса между металлургической целью и практическими реалиями производства.

- Если ваш основной фокус — максимальная мягкость и формуемость: Полный отжиг — правильный выбор, но вы должны заложить в бюджет длительное время цикла и предусмотреть возможную постобработку поверхности.

- Если ваш основной фокус — стоимость и скорость: Рассмотрите, может ли более быстрый процесс, такой как нормализация или цикл снятия напряжений при более низкой температуре, удовлетворить ваши минимальные требования к свойствам без полных затрат на отжиг.

- Если ваш основной фокус — сохранение первозданной поверхности: Вы должны инвестировать в вакуумную печь или печь с контролируемой атмосферой, принимая более высокие затраты на оборудование и эксплуатацию, чтобы избежать ухудшения поверхности.

Понимая эти компромиссы, вы можете спроектировать термический процесс, который обеспечит необходимые свойства материала, эффективно управляя при этом затратами и временем производства.

Сводная таблица:

| Недостаток | Ключевое воздействие | Потенциальное смягчение |

|---|---|---|

| Поверхностное окисление и образование окалины | Хрупкий поверхностный слой, требующий дорогостоящего удаления | Использование печей с контролируемой атмосферой или вакуумных печей |

| Науглероживание | Мягкий, слабый поверхностный слой на углеродистых сталях | Использование инертных газовых сред |

| Высокое энергопотребление | Значительные эксплуатационные расходы из-за высоких температур | Оптимизация загрузки печи и времени цикла |

| Длительное время процесса | Узкое место в производстве; медленное контролируемое охлаждение | Рассмотрение более быстрых процессов, таких как нормализация, если это применимо |

| Износ и повреждение оборудования | Высокие затраты на обслуживание компонентов печи | Регулярное техническое обслуживание и инвестиции в качественное оборудование |

| Риск чрезмерного роста зерна | Снижение вязкости и пластичности | Точный контроль температуры и времени |

Сталкиваетесь с компромиссами отжига? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения для точной термической обработки. Независимо от того, нужна ли вам надежная печь для отжига в контролируемой атмосфере или экспертная консультация по выбору правильного процесса термической обработки для ваших материалов, наша команда готова помочь. Свяжитесь с нами сегодня, чтобы оптимизировать эффективность вашей лаборатории и достичь поставленных целей по свойствам материалов.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома