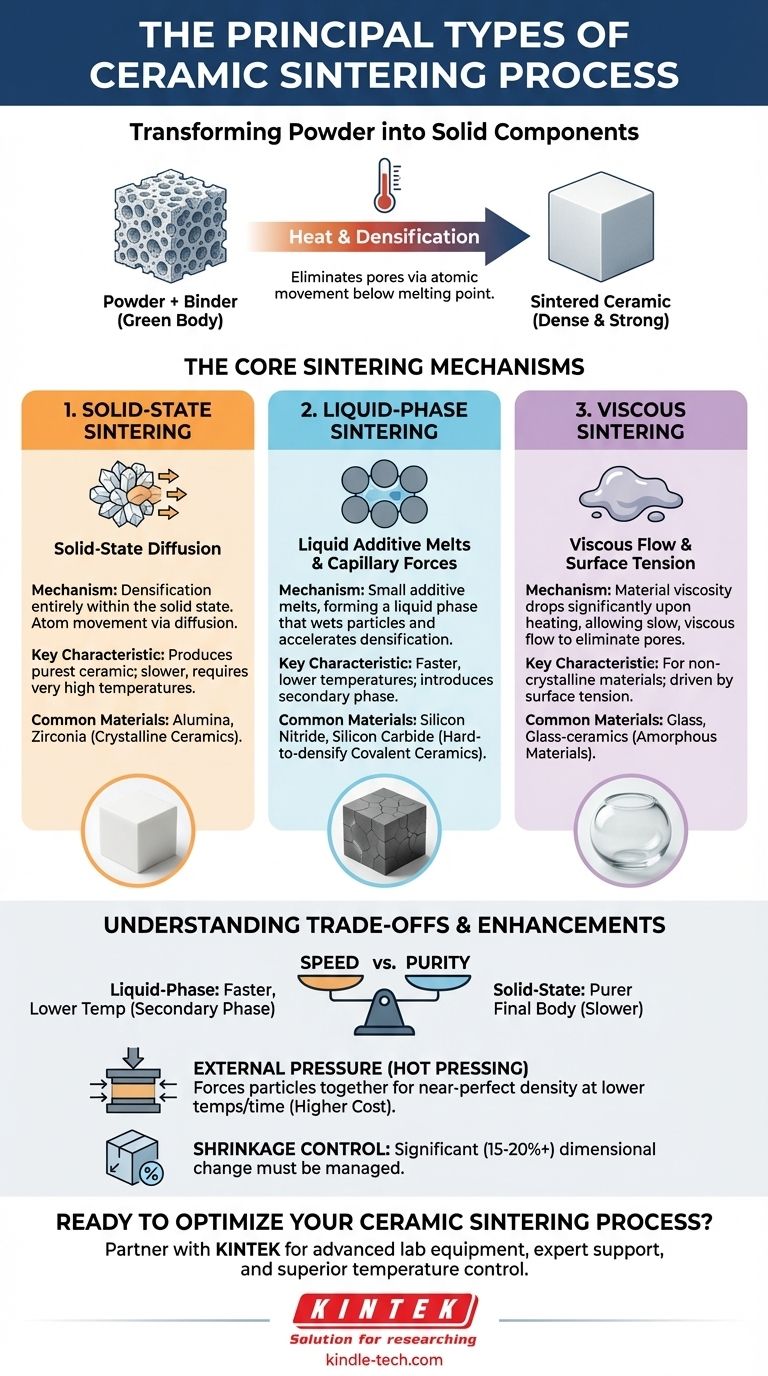

Основными типами спекания керамики являются спекание в твердой фазе, жидкофазное спекание и вязкое спекание. Каждый метод использует различный физический механизм для сплавления керамического порошка в плотный твердый объект. Выбор процесса не случаен; он определяется присущими свойствами самого керамического материала и желаемой плотностью конечного изделия.

Основная проблема при спекании заключается в том, чтобы заставить твердые частицы слиться вместе. Различные методы спекания — это просто разные стратегии, поощряющие движение атомов и устранение пустот между этими частицами, причем выбор стратегии полностью зависит от химии материала и его поведения при плавлении.

Цель спекания: от порошка к твердому телу

Прежде чем начнется спекание, необходимо сформировать изделие. Обычно это делается путем смешивания керамического порошка со связующим веществом и прессования его в форму.

Полученная хрупкая деталь называется «сырым телом». Она имеет правильную форму, но сильно пористая и не обладает механической прочностью. Основная цель спекания — нагреть это сырое тело до высокой температуры — ниже температуры плавления — чтобы устранить эти поры и создать плотную, прочную керамику.

Как работает спекание

Во время нагревания атомы перемещаются из точек контакта частиц порошка, чтобы заполнить пустоты, или поры, между ними. Этот процесс, движимый уменьшением поверхностной энергии, заставляет частицы сливаться, а весь компонент сжиматься и уплотняться.

Конкретный механизм, посредством которого движутся атомы, определяет тип процесса спекания.

Основные механизмы спекания

Три основных механизма соответствуют трем основным типам спекания. Каждый из них подходит для определенного класса керамических материалов.

Спекание в твердой фазе

Спекание в твердой фазе — это процесс, при котором уплотнение происходит полностью, пока материал остается твердым. Перемещение атомов достигается за счет диффузии в твердом теле.

Этот метод является «традиционным» подходом, используемым для многих распространенных кристаллических керамик, таких как оксид алюминия (глинозем) и оксид циркония (циркония). Поскольку он полагается исключительно на диффузию внутри твердого тела, это может быть более медленный процесс, требующий очень высоких температур.

Жидкофазное спекание

Жидкофазное спекание используется для материалов, которые очень трудно уплотнить только за счет диффузии в твердом теле. К ним относятся высокоэффективные керамики, такие как нитрид кремния и карбид кремния.

В этом процессе небольшое количество добавки смешивается с керамическим порошком. При температуре спекания эта добавка плавится и образует жидкую фазу, которая смачивает твердые керамические частицы. Эта жидкость резко ускоряет уплотнение за счет капиллярных сил, которые стягивают твердые частицы вместе и обеспечивают быстрый путь для переноса материала.

Вязкое спекание

Вязкое спекание применяется специально к аморфным, или некристаллическим, материалам, таким как стекло.

Вместо слияния отдельных частиц материал нагревается, и его вязкость значительно падает. Он ведет себя как очень густая жидкость, а поры устраняются за счет медленного вязкого течения под действием поверхностного натяжения.

Понимание компромиссов

Выбор процесса спекания включает в себя баланс между скоростью, чистотой и конечными свойствами изделия.

Скорость против чистоты

Жидкофазное спекание значительно быстрее и может проводиться при более низких температурах, чем спекание в твердой фазе.

Однако оно вводит добавку, которая становится постоянной частью конечной микроструктуры. Хотя это часто полезно, эта вторичная фаза иногда может ухудшить характеристики материала при экстремальных температурах или в агрессивных средах. Спекание в твердой фазе дает более чистое конечное тело.

Роль внешнего давления

Для применений, требующих почти идеальной плотности, во время нагрева может применяться внешнее давление. Этот метод известен как горячее прессование.

Горячее прессование физически прижимает частицы друг к другу, способствуя уплотнению и позволяя снизить температуру спекания или сократить время. Это модификация, которую можно применить к процессам в твердой фазе или жидкофазному спеканию, но она значительно увеличивает стоимость и сложность.

Усадка и контроль размеров

Все процессы спекания вызывают усадку изделия по мере устранения пор. Эта усадка может быть значительной — часто 15–20% и более.

Это изменение размеров должно быть точно предсказано и контролироваться. Такие факторы, как более высокие температуры спекания или наличие жидкой фазы, могут влиять на конечное количество усадки, и этим необходимо тщательно управлять для получения деталей с точными размерами.

Выбор правильного варианта для вашего материала

Ваш выбор определяется почти полностью материалом, который вам нужно уплотнить. Цель состоит в том, чтобы выбрать процесс, механизм которого совместим с основными свойствами вашего материала.

- Если ваш основной фокус — чистый кристаллический оксид (например, оксид алюминия, оксид циркония): Спекание в твердой фазе является стандартным и наиболее эффективным подходом.

- Если ваш основной фокус — ковалентная керамика, которую трудно уплотнить (например, карбид кремния, нитрид кремния): Почти всегда требуется жидкофазное спекание для эффективного достижения высокой плотности.

- Если ваш основной фокус — аморфный материал (например, стекло или стеклокерамика): Уплотнение будет определяться принципами вязкого спекания.

Понимание этих основных механизмов является ключом к успешному проектированию и производству высокоэффективных керамических компонентов.

Сводная таблица:

| Тип спекания | Ключевой механизм | Распространенные материалы | Ключевая характеристика |

|---|---|---|---|

| Спекание в твердой фазе | Диффузия в твердом теле | Оксид алюминия, оксид циркония | Дает чистую керамику; медленнее, высокие температуры |

| Жидкофазное спекание | Жидкая фаза ускоряет уплотнение | Нитрид кремния, карбид кремния | Быстрее; вводит вторичную фазу |

| Вязкое спекание | Вязкое течение аморфного материала | Стекло, стеклокерамика | Для некристаллических материалов; движется поверхностным натяжением |

Готовы оптимизировать процесс спекания керамики?

Выбор правильного метода спекания имеет решающее значение для достижения плотности, чистоты и производительности, которые требуются вашему применению. Специалисты KINTEK готовы помочь. Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки, от исследований и разработок до полномасштабного производства.

Сотрудничайте с KINTEK для:

- Выбора идеальной технологии печи для вашего конкретного керамического материала и процесса спекания.

- Достижения превосходного контроля температуры и однородности для стабильных, высококачественных результатов.

- Получения экспертной технической поддержки для устранения проблем и оптимизации параметров спекания.

Не позволяйте сложностям спекания замедлить ваши инновации. Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить потребности вашего проекта и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Керамика прочна и долговечна? Раскрывая ее уникальные сильные стороны и ограничения

- Зачем керамике нужна спекание? Раскройте прочность и долговечность посредством высокотемпературного синтеза

- Каков процесс изготовления оксидно-алюминиевых трубок? От порошка до высокоэффективной керамики

- Каков основной недостаток керамики? Критическая проблема хрупкости

- Каковы основные недостатки циркониевых материалов? Скрытые риски их экстремальной твердости

- Каковы недостатки карбида вольфрама? Понимание компромисса между хрупкостью и твердостью

- Какую функцию выполняют алюмокерамические пластины в качестве опор при подготовке мембран из молекулярных сит?

- Что такое керамика и каковы ее применения? От гончарных изделий до космических аппаратов: раскрытие потенциала материала