В конечном итоге, термообработка — это процесс контролируемого преобразования. Конечные свойства металлического компонента определяются четырьмя критическими факторами: температурой, до которой он нагревается, временем выдержки при этой температуре, скоростью его охлаждения и окружающей атмосферой во время процесса. Эти переменные не являются независимыми; их взаимодействие диктуется составом материала и физическим размером детали.

Термообработка — это не следование статичному рецепту; это целенаправленное манипулирование внутренней кристаллической структурой металла. Освоение взаимосвязи между временем, температурой и охлаждением является ключом к достижению конкретной, желаемой характеристики производительности, от чрезвычайной твердости до высокой пластичности.

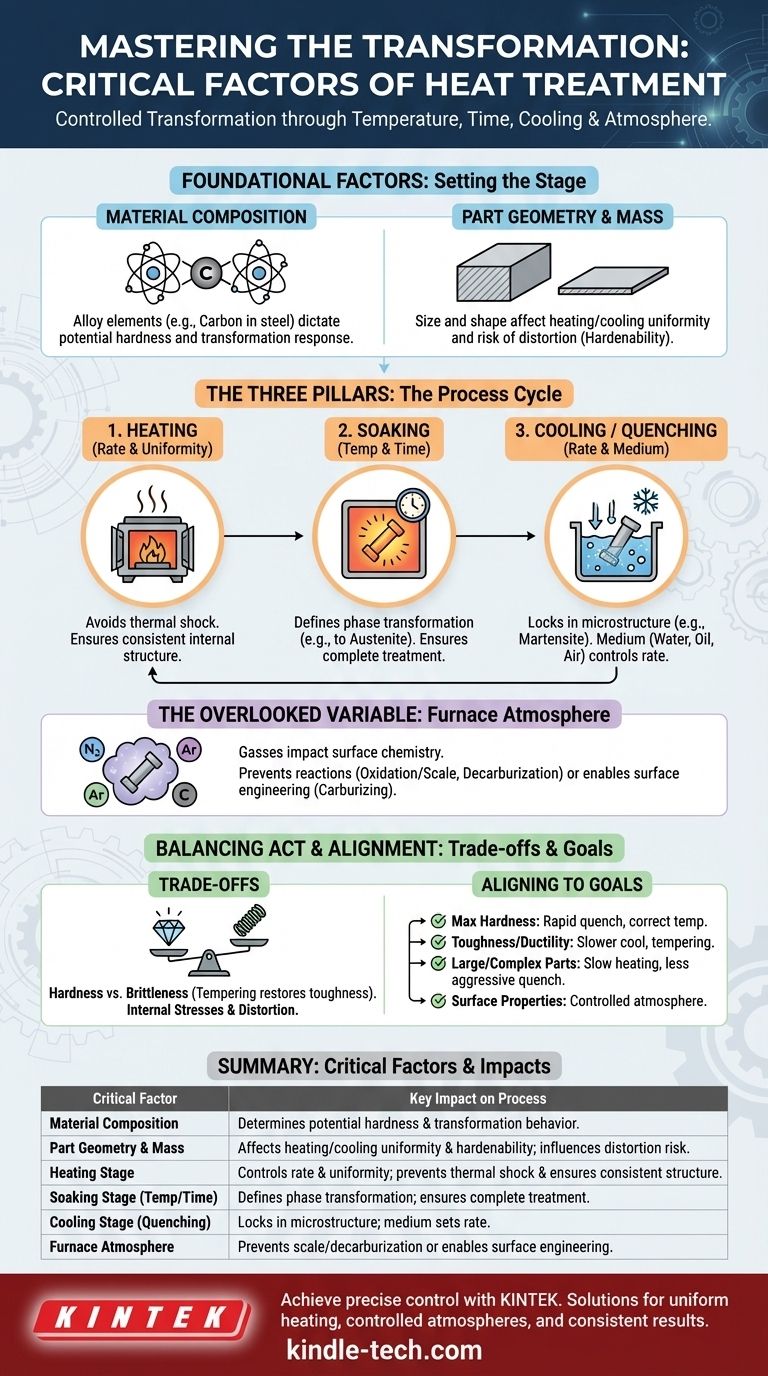

Основополагающие факторы: материал и геометрия

Прежде чем процесс начнется, два фактора определяют его исход. Они определяют потенциал материала и его физические ограничения.

Состав материала

Конкретный обрабатываемый сплав является наиболее фундаментальным фактором. Различные элементы в металле определяют, как он реагирует на тепло.

Например, содержание углерода в стали является основным фактором, определяющим ее потенциальную твердость. Другие легирующие элементы, такие как хром, молибден и никель, изменяют время и температуры превращений, влияя на такие свойства, как коррозионная стойкость, высокотемпературная прочность и ударная вязкость.

Геометрия и масса детали

Размер и форма компонента оказывают глубокое влияние на процесс. Толстая, массивная деталь нагревается и охлаждается гораздо медленнее, чем тонкая.

Это различие означает, что толстая секция может не остыть достаточно быстро, чтобы достичь той же твердости, что и тонкая секция, что известно как прокаливаемость. Сложные геометрии также могут создавать внутренние напряжения во время быстрого охлаждения, что приводит к деформации или даже растрескиванию.

Три столпа цикла термообработки

Каждый процесс термообработки состоит из трех отдельных стадий. Контроль над каждой стадией необходим для предсказуемого результата.

Стадия нагрева: скорость и равномерность

Скорость, с которой деталь доводится до температуры, является первой контрольной точкой. Слишком быстрый нагрев может вызвать термический шок, особенно в сложных или хрупких материалах, что приводит к трещинам.

Цель состоит в том, чтобы достичь равномерной температуры по всему сечению детали. Неравномерный нагрев приводит к непостоянной внутренней структуре и, следовательно, к непостоянным конечным свойствам.

Стадия выдержки: температура и время

После достижения целевой температуры деталь "выдерживается" в течение определенного времени. Это, пожалуй, самая критическая стадия.

Температура выдержки определяет, какое фазовое превращение происходит. В стали это означает нагрев до температуры, достаточно высокой для превращения микроструктуры в аустенит.

Время выдержки обеспечивает полное завершение этого превращения по всему объему детали. Недостаточное время, особенно в толстых секциях, приведет к мягкой сердцевине и неполностью обработанному компоненту.

Стадия охлаждения (закалка): скорость и среда

Скорость охлаждения определяет конечную микроструктуру и, следовательно, конечные свойства материала. Именно здесь фиксируется преобразование, достигнутое во время выдержки.

Очень быстрое охлаждение, или закалка, удерживает углерод в стали, образуя твердую, хрупкую структуру, называемую мартенситом. Более медленное охлаждение позволяет образовываться более мягким, более пластичным структурам, таким как перлит или бейнит.

Скорость охлаждения контролируется закалочной средой. Вода обеспечивает очень быструю закалку, масло менее агрессивно, а принудительный или неподвижный воздух — самый медленный.

Недооцененная переменная: атмосфера печи

Газы, окружающие деталь во время нагрева, оказывают значительное химическое воздействие на ее поверхность.

Предотвращение поверхностных реакций

В обычной воздушной атмосфере кислород будет реагировать с горячей металлической поверхностью, вызывая окисление (окалину). Углерод на поверхности также может выгорать, что является крайне нежелательным эффектом, известным как обезуглероживание, которое оставляет поверхность мягкой.

Чтобы предотвратить это, процессы часто проводятся в вакууме или в контролируемой, инертной атмосфере (например, азота или аргона).

Активные атмосферы для поверхностной инженерии

И наоборот, некоторые процессы намеренно используют активную атмосферу для изменения поверхностной химии. При цементации используется атмосфера, богатая углеродом, для диффузии дополнительного углерода в поверхность низкоуглеродистой стальной детали, что позволяет ее упрочнить.

Понимание компромиссов

Выбор параметров термообработки всегда является компромиссом между конкурирующими свойствами.

Твердость против хрупкости

Основной компромисс при упрочнении стали заключается в выборе между твердостью и хрупкостью. Полностью закаленная мартенситная сталь чрезвычайно тверда, но слишком хрупка для большинства применений. Вот почему почти всегда выполняется вторичная термообработка, отпуск, чтобы восстановить некоторую пластичность и ударную вязкость за счет некоторой твердости.

Внутренние напряжения и деформация

Быстрое или неравномерное охлаждение создает огромные внутренние напряжения внутри детали. Эти напряжения могут разрядиться, вызывая искривление или деформацию детали. В тяжелых случаях напряжение может превысить прочность материала, вызывая закалочные трещины.

Сквозная закалка против поверхностной закалки

Трудно достичь полной твердости по всему сечению очень толстого компонента, потому что сердцевина не может остыть достаточно быстро. Это ограничение прокаливаемости материала. В таких случаях используется поверхностная закалка (например, цементация) для создания твердой, износостойкой поверхности при сохранении более мягкой, более вязкой сердцевины.

Согласование процесса с целями производительности

Правильные параметры полностью определяются желаемым результатом. Используйте эти принципы для принятия решений.

- Если ваша основная цель — максимальная твердость: Уделите первостепенное внимание достижению правильной температуры аустенитизации и используйте быстродействующую закалочную среду, подходящую для сплава.

- Если ваша основная цель — ударная вязкость и пластичность: Используйте более медленные скорости охлаждения или после закалки проведите тщательно контролируемый цикл отпуска.

- Если вы работаете с крупными или сложными деталями: Сделайте акцент на медленном, равномерном нагреве и рассмотрите менее агрессивную закалку (например, масло вместо воды), чтобы минимизировать деформацию и риск растрескивания.

- Если критически важны поверхностные свойства: Вы должны контролировать атмосферу печи, чтобы предотвратить обезуглероживание, или активно использовать ее для процесса поверхностной закалки.

Понимая эти факторы не как независимые переменные, а как взаимосвязанную систему, вы получаете точный контроль над конечными характеристиками вашего материала.

Сводная таблица:

| Критический фактор | Ключевое влияние на процесс |

|---|---|

| Состав материала | Определяет потенциальную твердость и поведение при превращении (например, содержание углерода в стали). |

| Геометрия и масса детали | Влияет на равномерность нагрева/охлаждения и прокаливаемость; влияет на риск деформации. |

| Стадия нагрева | Контролирует скорость и равномерность; предотвращает термический шок и обеспечивает однородную структуру. |

| Стадия выдержки (температура/время) | Определяет фазовое превращение (например, аустенит в стали); обеспечивает полную обработку. |

| Стадия охлаждения (закалка) | Фиксирует микроструктуру (например, мартенсит для твердости); среда (вода, масло, воздух) устанавливает скорость. |

| Атмосфера печи | Предотвращает образование окалины/обезуглероживание или обеспечивает поверхностную инженерию (например, цементацию). |

Добейтесь точного контроля над результатами термообработки с KINTEK. Независимо от того, нужна ли вам максимальная твердость, превосходная ударная вязкость или минимизация деформации для сложных деталей, наше лабораторное оборудование и расходные материалы разработаны для обеспечения надежности и повторяемости. Мы специализируемся на удовлетворении лабораторных потребностей, предлагая решения, которые обеспечивают равномерный нагрев, контролируемую атмосферу и стабильные результаты. Готовы оптимизировать свой процесс? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала