Короче говоря, условия любого процесса термической обработки определяются тремя основными переменными: температурой, до которой нагревается металл, временем выдержки при этой температуре и скоростью его охлаждения. Эти факторы точно регулируются для изменения внутренней микроструктуры металла, тем самым изменяя его физические и механические свойства, такие как твердость, прочность и пластичность.

Основной принцип термической обработки заключается не просто в нагреве и охлаждении металла. Он заключается в использовании температуры, времени и скорости охлаждения в качестве точных рычагов для управления фазовыми превращениями внутри кристаллической структуры материала для достижения конкретного, желаемого инженерного результата.

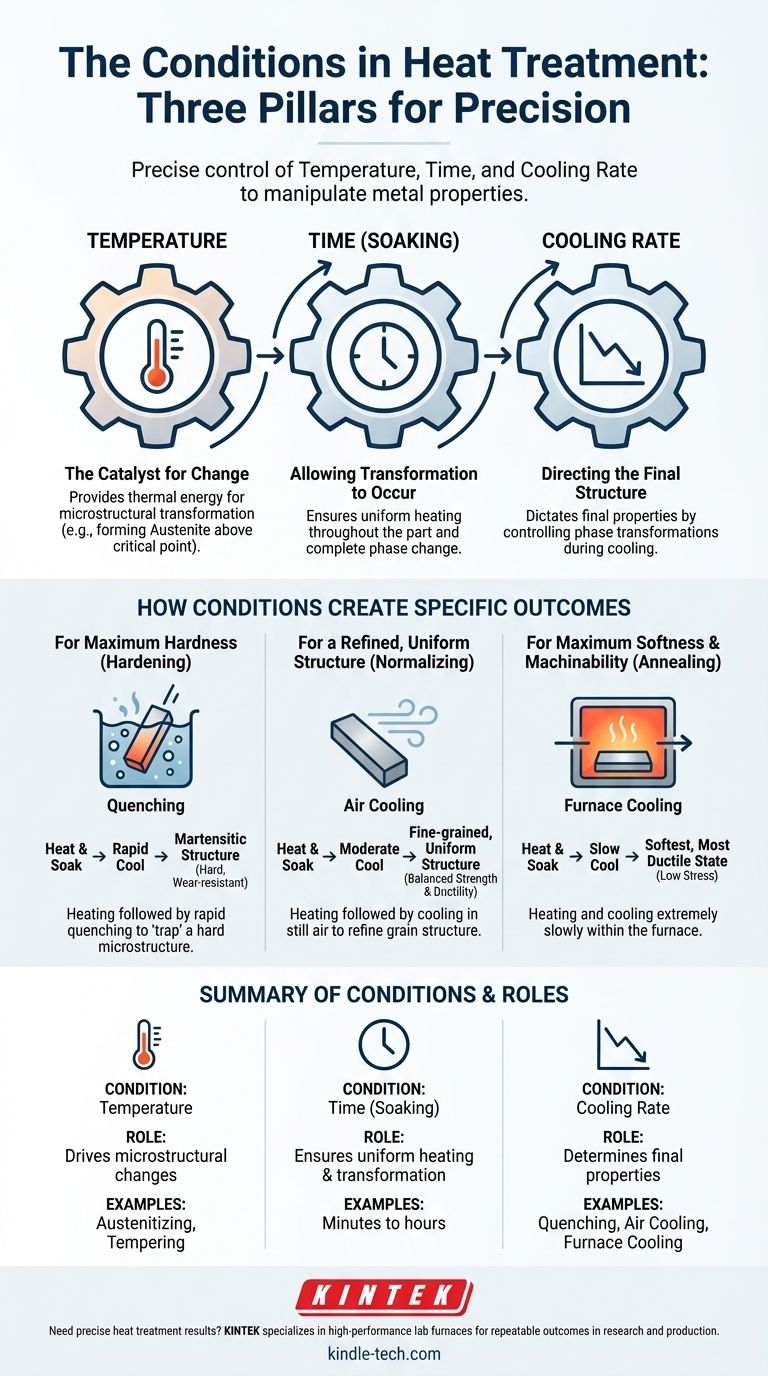

Три столпа термической обработки

Каждый цикл термической обработки, от простого снятия напряжений до сложного упрочнения, строится на тщательном контроле трех основных условий. Понимание того, как работает каждый из них, является ключом к пониманию всего процесса.

Температура: катализатор изменений

Температура обеспечивает тепловую энергию, необходимую для движения и перестройки атомов в кристаллической решетке металла.

Когда стальная деталь нагревается выше критической точки (температуры аустенитизации), ее основная кристаллическая структура претерпевает превращение. Эта новая высокотемпературная структура (аустенит) является необходимой отправной точкой для большинства упрочняющих термических обработок.

Время: предоставление возможности для завершения превращения

Достижения целевой температуры недостаточно. Металл необходимо выдерживать при этой температуре, этот этап называется выдержкой, в течение определенного времени.

Это время выдержки обеспечивает две вещи: во-первых, чтобы вся деталь, от поверхности до сердцевины, достигла равномерной температуры. Во-вторых, это позволяет завершиться необходимым микроструктурным изменениям, таким как образование аустенита, по всему материалу.

Атмосфера и скорость охлаждения: определение конечной структуры

Финальным и часто наиболее критичным условием является стадия охлаждения. Скорость, с которой металл охлаждается из высокотемпературного состояния, определяет его конечные свойства.

- Быстрое охлаждение (закалка): Погружение горячей детали в воду, масло или полимерный раствор «запирает» твердую, хрупкую микроструктуру (мартенсит). Это основа упрочнения.

- Умеренное охлаждение (охлаждение на воздухе): Позволение детали остывать на неподвижном воздухе, как при нормализации, создает мелкозернистую, однородную структуру с хорошим балансом прочности и пластичности.

- Медленное охлаждение (печное охлаждение): Оставление детали в печи и позволение ей очень медленно остывать, как при отжиге, создает самое мягкое состояние с максимальной пластичностью и минимальными напряжениями.

Атмосфера внутри печи также является контролируемым условием. Использование защитной атмосферы, как при нормализации, предотвращает реакцию кислорода с горячей поверхностью металла, тем самым предотвращая окалинообразование (окисление) и потерю углерода (декарбонизацию).

Как условия создают конкретные результаты

Манипулируя этими тремя столпами, металлурги могут достичь конкретных преимуществ, необходимых для применения.

Для максимальной твердости (упрочнение)

Чтобы сделать сталь твердой и износостойкой, используются условия, которые создают мартенситную структуру. Это включает нагрев выше критической температуры, выдержку, а затем максимально быстрое охлаждение без растрескивания детали.

Для максимальной мягкости и обрабатываемости (отжиг)

Чтобы подготовить деталь к обширной механической обработке или снять напряжения после сварки или формовки, требуется максимально мягкое состояние. Это достигается путем нагрева, выдержки, а затем чрезвычайно медленного охлаждения детали, часто в течение многих часов внутри печи.

Для уточненной, однородной структуры (нормализация)

После таких процессов, как горячая ковка, структура зерна металла может быть неоднородной и крупной, что может привести к непредсказуемым свойствам. Нормализация измельчает и гомогенизирует эту структуру путем нагрева детали и ее охлаждения на открытом воздухе, что быстрее, чем отжиг, но намного медленнее, чем закалка.

Понимание компромиссов

Выбор условий термической обработки — это всегда вопрос балансирования конкурирующих свойств.

Дилемма: твердость против хрупкости

Достижение максимальной твердости путем закалки почти всегда приводит к высокой хрупкости. Полностью упрочненная деталь может разрушиться при ударе. Вот почему почти всегда после упрочнения проводится вторичная низкотемпературная обработка, называемая отпуском, для восстановления некоторой пластичности и вязкости, хотя и ценой некоторой потери твердости.

Риск деформации и растрескивания

Резкие перепады температуры создают огромные внутренние напряжения. Во время быстрой закалки поверхность детали остывает и сжимается намного быстрее, чем ее сердцевина. Этот перепад может быть настолько сильным, что вызывает коробление, деформацию или даже растрескивание детали.

Влияние геометрии детали

Толщина и сложность детали сильно влияют на эффективность термической обработки. Толстое сечение никогда не охладится так же быстро в сердцевине, как на поверхности, а это означает, что невозможно достичь одинаковой степени твердости по всему сечению при стандартной закалке.

Соответствие условий вашей цели

Правильные условия полностью зависят от конечной цели вашего компонента.

- Если ваш основной фокус — создание износостойкого компонента: Ваши условия должны включать нагрев до правильной температуры аустенитизации с последующей быстрой закалкой для максимального упрочнения.

- Если ваш основной фокус — подготовка детали для легкой механической обработки или формовки: Ваши условия должны соответствовать условиям отжига, определяемым очень медленной скоростью охлаждения для достижения максимальной мягкости.

- Если ваш основной фокус — улучшение структурной однородности после сварки или ковки: Ваши условия должны соответствовать условиям нормализации, которая использует умеренную скорость охлаждения на воздухе для измельчения структуры зерна.

Освоив эти фундаментальные условия, вы получаете прямой контроль над конечной производительностью и надежностью ваших металлических компонентов.

Сводная таблица:

| Ключевое условие | Роль в термической обработке | Общие примеры |

|---|---|---|

| Температура | Обуславливает микроструктурные изменения (например, образование аустенита) | Аустенитизация, отжиг, отпуск |

| Время (выдержка) | Обеспечивает равномерный нагрев и полное превращение | От минут до часов, в зависимости от размера детали |

| Скорость охлаждения | Определяет конечные свойства (твердость, пластичность) | Закалка (быстрая), охлаждение на воздухе (умеренная), печное охлаждение (медленная) |

Нужны точные результаты термической обработки для вашей лаборатории или производства? KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, обеспечивающем точный контроль температуры, времени и атмосферы. Независимо от того, занимаетесь ли вы упрочнением, отжигом или нормализацией, наши решения гарантируют повторяемость результатов для исследований металлов, контроля качества и производства. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваши процессы термической обработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов