По сути, основные проблемы термической обработки заключаются в контроле изменения размеров (деформации) и предотвращении трещин при одновременном достижении желаемых механических свойств, таких как твердость и вязкость. Эти проблемы возникают из-за огромных внутренних напряжений, возникающих при резких перепадах температур и структурных превращениях самого материала в процессе. Успешное преодоление этих проблем требует глубокого понимания металлургии, термодинамики и конструкции детали.

Основная проблема термической обработки заключается не просто в нагреве и охлаждении металла; она заключается в управлении интенсивной внутренней борьбой между термическим напряжением и металлургическим превращением. Победа в этой войне означает достижение целевых свойств без коробления, растрескивания или разрушения детали.

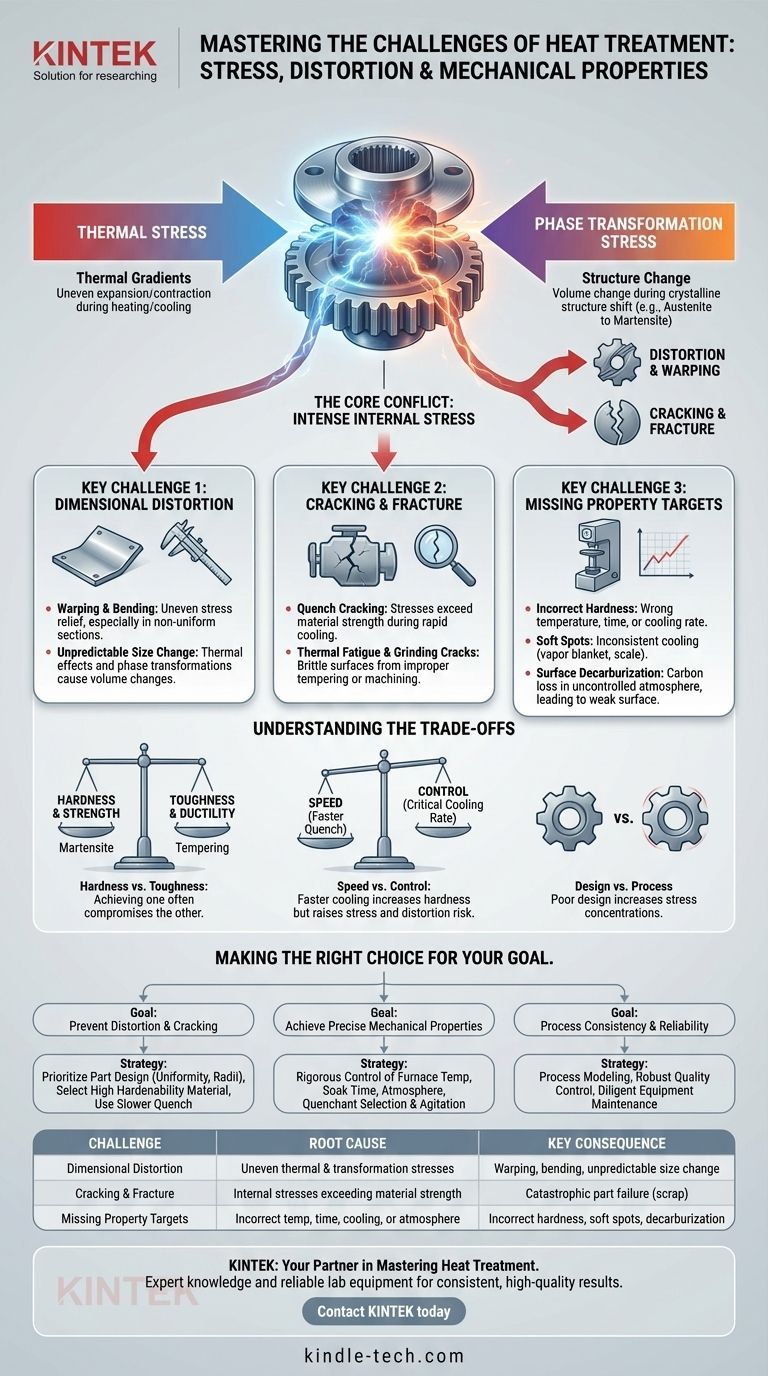

Основной конфликт: термическое напряжение против металлургического превращения

Почти любая серьезная проблема термической обработки связана с напряжениями, возникающими внутри материала. Эти напряжения возникают из двух различных, но одновременных источников.

Термические градиенты и напряжения

Когда деталь нагревается или охлаждается, разные ее участки изменяют температуру с разной скоростью. Толстый участок будет отставать от тонкого, создавая термический градиент.

Эта разница температур заставляет участки расширяться или сжиматься друг относительно друга, создавая мощные внутренние силы, известные как термическое напряжение.

Напряжение фазового превращения

Термическая обработка предназначена для изменения кристаллической структуры или фазы материала. Для стали это часто означает превращение высокотемпературной аустенитной фазы в твердую мартенситную фазу при охлаждении.

Это фазовое превращение сопровождается изменением объема. Мартенсит, например, менее плотный и занимает больший объем, чем аустенит, из которого он образуется. Это расширение создает еще один слой интенсивного внутреннего напряжения.

Совокупный эффект

Во время быстрого закаливания термическое напряжение (от охлаждения) и напряжение превращения (от фазового изменения) суммируются. Если их сумма превышает прочность материала при этой температуре, деталь либо необратимо деформируется (коробление), либо разрушится (трещина).

Ключевая проблема 1: деформация по размерам и форме

Деформация — это изменение размера или формы детали. Это одна из наиболее распространенных и дорогостоящих проблем, часто делающая точно обработанный компонент непригодным.

Коробление и изгиб

Коробление возникает, когда внутренние напряжения снимаются неравномерно, заставляя деталь изгибаться или скручиваться. Это особенно проблематично для деталей с неравномерным поперечным сечением, где тонкие участки охлаждаются и преобразуются намного быстрее, чем толстые.

Непредсказуемое изменение размера

Все детали изменяют размер при термической обработке из-за тепловых эффектов и фазовых превращений. Хотя часть этого предсказуема и может быть учтена при первоначальной механической обработке, неравномерное снятие напряжений может привести к непредсказуемым и неприемлемым изменениям размеров.

Ключевая проблема 2: растрескивание и разрушение

Растрескивание — это наиболее катастрофический отказ при термической обработке. Трещиноватая деталь — это брак, и отказ часто указывает на фундаментальную проблему в выборе материала или контроле процесса.

Закалочные трещины

Закалочные трещины — это классический пример. Они возникают при быстром охлаждении, когда внутренние напряжения становятся настолько высокими, что буквально разрывают материал.

Это наиболее распространено в высокоуглеродистых сталях или сложных геометрических формах с острыми внутренними углами, которые действуют как концентраторы напряжений. Трещина часто инициируется, когда поверхность становится холодной и хрупкой, в то время как сердцевина все еще горячая и сжимается.

Термическая усталость и шлифовальные трещины

Детали, которые подверглись неправильной закалке, могут быть чрезмерно хрупкими. Последующие производственные операции, такие как шлифовка, могут легко вызвать микротрещины на поверхности, которые могут перерасти в катастрофические разрушения, когда деталь вводится в эксплуатацию.

Ключевая проблема 3: Недостижение целевых механических свойств

Вся цель термической обработки — достижение определенного набора механических свойств. Невыполнение этого требования сводит на нет весь процесс.

Неправильная твердость

Достижение правильной твердости требует точного контроля температуры, времени и скорости охлаждения. Слишком медленное охлаждение приводит к тому, что деталь получается слишком мягкой; слишком агрессивное охлаждение (или использование неправильной стали) может привести к чрезмерной твердости и хрупкости.

Мягкие участки

Неравномерное охлаждение по поверхности может привести к образованию мягких участков. Это часто вызвано паровой пленкой (эффект Лейденфроста), которая изолирует деталь от охлаждающей среды, или поверхностной окалиной, которая мешает теплопередаче.

Поверхностное обезуглероживание

В неконтролируемой печной атмосфере углерод может диффундировать из поверхности стали. Это обезуглероживание создает мягкий, слабый внешний слой, который снижает износостойкость и усталостную долговечность, даже если твердость сердцевины правильная.

Понимание компромиссов

Решение одной проблемы часто может создать другую. Эффективная термическая обработка — это балансирование.

Твердость против вязкости

Это самый фундаментальный компромисс в металлургии. Процесс закалки для создания твердого мартенсита также создает очень хрупкий материал. Отпуск — это последующий этап нагрева, используемый для снятия напряжения и повышения вязкости, но он всегда достигается за счет некоторой потери твердости и прочности.

Скорость против контроля

Более быстрая закалка, как правило, обеспечивает более высокую твердость. Однако она также генерирует гораздо более высокое термическое напряжение, резко увеличивая риск деформации и растрескивания. Задача состоит в том, чтобы охладить ровно настолько быстро, чтобы получить требуемые свойства — концепция, известная как критическая скорость охлаждения, — но не быстрее.

Конструкция против процесса

Плохо спроектированную деталь трудно успешно подвергнуть термической обработке. Острые внутренние углы, резкие изменения толщины сечения и ненужная сложность создают концентраторы напряжений. Часто лучший способ решить проблему термической обработки — это перепроектировать деталь, чтобы она была более «удобной для термической обработки».

Сделайте правильный выбор для вашей цели

Понимание этих проблем — первый шаг к их смягчению. Ваше внимание определит вашу основную стратегию.

- Если ваша основная цель — предотвращение деформации и растрескивания: Отдавайте приоритет конструкции детали с однородными сечениями и достаточными радиусами, а также выбирайте материал с более высокой закаливаемостью, который позволяет проводить более медленное и менее напряженное охлаждение.

- Если ваша основная цель — достижение точных механических свойств: Сосредоточьтесь на строгом контроле температуры печи, времени выдержки, атмосферы печи, а также на выборе и перемешивании вашего закалочного агента.

- Если ваша основная цель — согласованность и надежность процесса: Инвестируйте в моделирование процессов, надежный контроль качества со 100%-ной проверкой критически важных деталей и тщательное обслуживание оборудования для предотвращения таких проблем, как обезуглероживание и неравномерная закалка.

Освоение термической обработки заключается в контроле переменных, вызывающих напряжение, при достижении превращений, обеспечивающих прочность.

Сводная таблица:

| Проблема | Первопричина | Ключевое последствие |

|---|---|---|

| Деформация по размерам | Неравномерные термические и трансформационные напряжения | Коробление, изгиб, непредсказуемое изменение размера |

| Растрескивание и разрушение | Внутренние напряжения, превышающие прочность материала | Катастрофический отказ детали (брак) |

| Недостижение целевых свойств | Неправильная температура, время, охлаждение или атмосфера | Неправильная твердость, мягкие участки, обезуглероживание |

Достигайте точных механических свойств без риска деформации или растрескивания. Проблемы термической обработки требуют экспертных знаний и высококачественного оборудования. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные печи, печи и системы закалки, необходимые для стабильных, высококачественных результатов. Позвольте нашему опыту помочь вам освоить баланс между прочностью и напряжением. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти правильное решение.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки