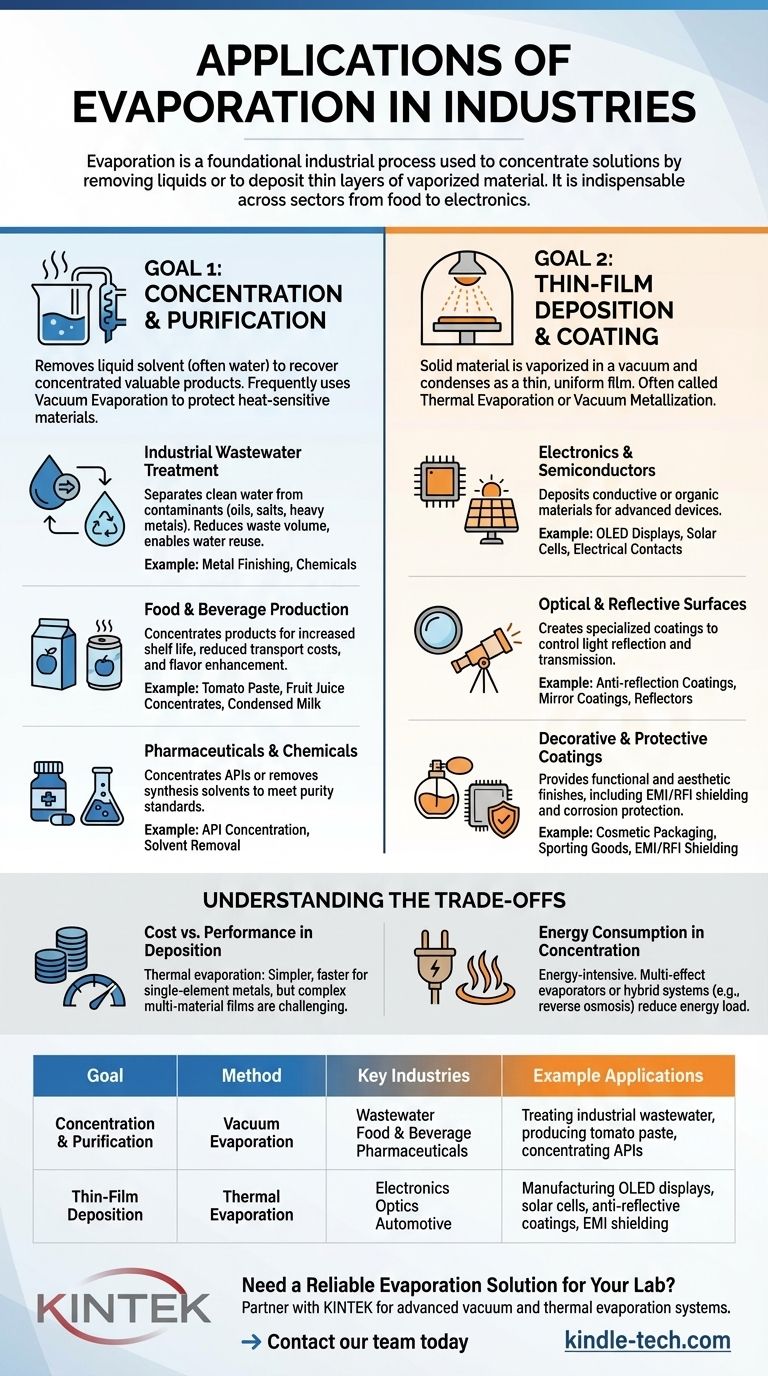

Короче говоря, испарение — это основополагающий промышленный процесс, используемый для двух основных целей: концентрирования раствора путем удаления жидкости или нанесения тонкого слоя испаренного материала на поверхность. Это делает его незаменимым в таких секторах, как производство продуктов питания и напитков, очистка сточных вод, а также производство передовой электроники и солнечных элементов.

Испарение — это не одна технология, а универсальный принцип, применяемый двумя различными способами. Он используется либо для очистки и концентрирования жидкостей путем удаления растворителя, либо для создания высокоэффективных покрытий и тонких пленок путем осаждения испаренного твердого вещества. Конкретное применение определяет используемый метод.

Два столпа промышленного испарения

Разнообразные области применения испарения можно понять, разделив их на две основные стратегические цели: концентрирование и нанесение покрытия.

Цель 1: Концентрирование и очистка

В этих применениях жидкий растворитель (часто вода) удаляется, а оставшийся концентрированный продукт является ценным компонентом. Здесь часто используется вакуумное испарение, поскольку снижение давления также снижает температуру кипения, защищая термочувствительные материалы.

Очистка промышленных сточных вод

Вакуумное испарение — мощный инструмент для очистки промышленных сточных вод. Оно отделяет чистую дистиллированную воду от растворенных загрязнителей, таких как масла, соли и тяжелые металлы.

Этот процесс значительно сокращает объем опасных отходов для утилизации и позволяет повторно использовать извлеченную воду, что делает операции в таких отраслях, как металлообработка и химическая промышленность, более устойчивыми и экономически эффективными.

Производство продуктов питания и напитков

Испарение имеет решающее значение для концентрирования продуктов с целью увеличения срока хранения, снижения затрат на упаковку и транспортировку, а также улучшения вкуса.

Типичные примеры включают производство томатной пасты, концентратов фруктовых соков и сгущенного молока. Процесс удаляет содержание воды без ухудшения качества пищевого продукта.

Фармацевтика и химическая промышленность

В фармацевтическом производстве испарение используется для концентрирования активных фармацевтических ингредиентов (АФИ) или для удаления растворителей, используемых в процессах синтеза и кристаллизации. Это гарантирует, что конечный продукт соответствует строгим стандартам чистоты и концентрации.

Цель 2: Нанесение тонких пленок и покрытие

Для достижения этой цели твердый материал нагревается в вакууме до тех пор, пока он не испарится, а затем конденсируется в виде тонкой однородной пленки на подложке. Этот процесс часто называют термическим испарением или вакуумным напылением.

Электроника и полупроводники

Термическое испарение необходимо для создания современных электронных устройств. Оно используется для нанесения тонких слоев проводящих или органических материалов, необходимых для таких продуктов, как OLED-дисплеи и солнечные элементы.

Это также стандартный метод создания электрических контактов на микросхемах и других компонентах путем высокоточного нанесения отдельных металлов, таких как алюминий или серебро.

Оптические и отражающие поверхности

Этот метод используется для формирования высокоспециализированных покрытий, которые контролируют отражение или прохождение света. Применение включает антибликовые покрытия на линзах, зеркальные покрытия для телескопов, а также светоотражатели для автомобильной, медицинской и аэрокосмической промышленности.

Декоративные и защитные покрытия

Испарение обеспечивает как функциональную, так и эстетическую отделку. Оно используется для придания металлического блеска косметической упаковке и спортивным товарам, а также для создания экранирования от электромагнитных/радиочастотных помех (EMI/RFI) на корпусах электроники для предотвращения интерференции.

Кроме того, его можно использовать для нанесения барьерных пленок от проникновения на гибкую пищевую упаковку или для нанесения антикоррозийных покрытий на различные компоненты.

Понимание компромиссов

Хотя методы испарения мощны, они сопряжены с определенными особенностями, которые имеют решающее значение для промышленного внедрения.

Соотношение затрат и производительности при нанесении покрытий

Термическое испарение часто проще и быстрее, чем другие методы нанесения покрытий, такие как распыление, особенно для одноэлементных металлов.

Однако достижение сложных многокомпонентных пленок (сплавов или соединений) может быть затруднено, поскольку это требует точного независимого контроля температуры для каждого исходного материала. Качество и адгезия пленки также могут быть ниже, чем при использовании процессов нанесения с более высокой энергией.

Потребление энергии при концентрировании

Испарение — энергоемкий процесс, поскольку для испарения жидкости требуется тепло (скрытая теплота парообразования). Высокие затраты на энергию могут стать значительными эксплуатационными расходами.

Чтобы смягчить это, промышленные системы часто используют многоступенчатые испарители, которые повторно используют тепло, или сочетаются с более энергоэффективными технологиями предварительного концентрирования, такими как обратный осмос, чтобы снизить общую нагрузку на испаритель.

Выбор правильного решения для вашей цели

Выбор правильной стратегии испарения полностью зависит от вашей конечной цели, будь то достижение чистоты, создание функции или управление отходами.

- Если ваша основная цель — концентрирование и очистка жидкости: Вакуумное испарение — идеальный метод для эффективного удаления растворителей из термочувствительных продуктов или потоков сточных вод.

- Если ваша основная цель — создание высокочистых тонких пленок: Термическое испарение — отраслевой стандарт для нанесения таких материалов, как металлы и органические вещества, для электронных, оптических и декоративных применений.

- Если ваша основная цель — экономически эффективная крупномасштабная очистка: Гибридный подход, такой как сочетание обратного осмоса с последующим этапом испарения, почти всегда даст наиболее экономичные результаты.

В конечном счете, эффективное использование испарения означает сопоставление конкретной техники — будь то для удаления или нанесения — с точными материальными и экономическими требованиями вашей промышленной цели.

Сводная таблица:

| Цель | Метод | Ключевые отрасли | Примеры применения |

|---|---|---|---|

| Концентрирование и очистка | Вакуумное испарение | Сточные воды, продукты питания и напитки, фармацевтика | Очистка промышленных сточных вод, производство томатной пасты, концентрирование АФИ |

| Нанесение тонких пленок | Термическое испарение | Электроника, оптика, автомобилестроение | Производство OLED-дисплеев, солнечных элементов, антибликовых покрытий, экранирование от EMI |

Нужно надежное решение для испарения для вашей лаборатории?

Независимо от того, какова ваша цель — точное концентрирование жидкости для очистки или высококачественное нанесение тонких пленок для НИОКР, передовое лабораторное оборудование KINTEK разработано для обеспечения производительности и надежности. Наши системы вакуумного и термического испарения помогают исследователям в фармацевтике, материаловедении и электронике достигать точных и воспроизводимых результатов.

Сотрудничайте с KINTEK, чтобы расширить возможности вашей лаборатории. Наши эксперты помогут вам выбрать идеальную систему для удовлетворения ваших конкретных материальных и экономических потребностей.

➡️ Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и получить индивидуальное решение.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок