По своей сути, Физическое осаждение из паровой фазы (PVD) и Химическое осаждение из паровой фазы (CVD) — это передовые методы нанесения покрытий, используемые для нанесения чрезвычайно тонких слоев материала на поверхность. Они имеют решающее значение в отраслях от полупроводников и аэрокосмической техники до медицинских устройств, где они используются для повышения долговечности, функциональности и производительности продукта.

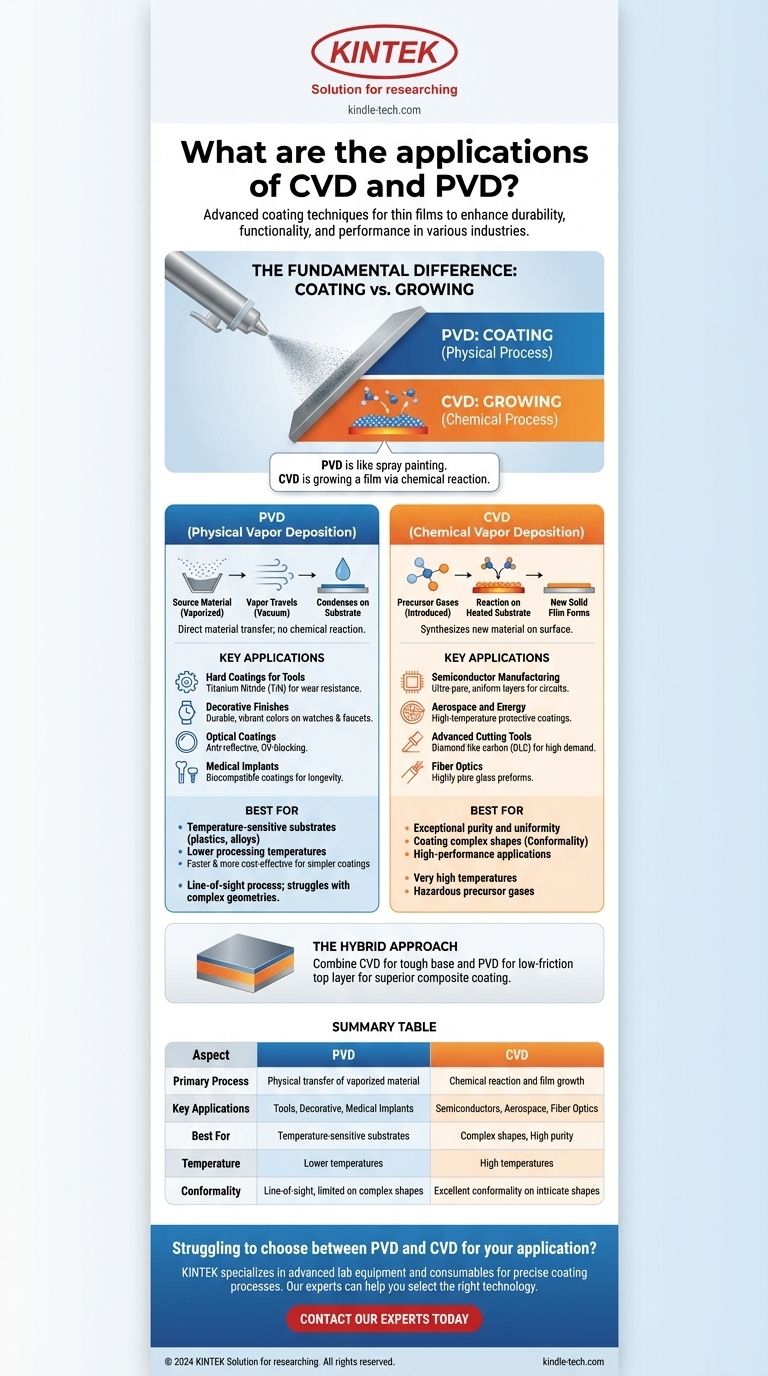

Основное различие, определяющее их применение, заключается в том, как создается пленка. PVD — это физический процесс, который «покрывает» поверхность, подобно распылению краски, в то время как CVD — это химический процесс, который «выращивает» пленку непосредственно на поверхности в результате реакции.

Основное различие: Покрытие против Выращивания

Чтобы понять конкретное применение PVD и CVD, вы должны сначала уловить фундаментальное различие между ними. Эта разница в процессе определяет свойства конечного покрытия и, следовательно, его идеальное использование.

Физическое осаждение из паровой фазы (PVD): Физический процесс

При PVD исходный твердый материал испаряется в вакуумной камере с помощью таких методов, как распыление или термическое испарение. Затем этот пар движется по прямой линии и конденсируется на целевой подложке, образуя тонкую твердую пленку.

Поскольку химическая реакция не происходит, PVD представляет собой прямую передачу материала от источника к поверхности.

Химическое осаждение из паровой фазы (CVD): Химический процесс

CVD включает введение одного или нескольких летучих прекурсорных газов в реакционную камеру. Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки, создавая новый твердый материал, который формирует желаемую пленку.

Этот процесс не переносит существующий материал; он синтезирует новый непосредственно на компоненте.

Ключевые области применения по технике

Различная природа PVD и CVD делает их подходящими для очень разных, хотя иногда и пересекающихся, применений. Выбор полностью зависит от желаемых свойств конечной пленки.

Общие области применения PVD

PVD часто предпочтительнее из-за более низких температур обработки и способности наносить широкий спектр металлов, сплавов и керамики.

- Твердые покрытия для инструментов: Нанесение таких материалов, как нитрид титана (TiN), на режущие инструменты, сверла и пресс-формы значительно повышает износостойкость и снижает трение.

- Декоративные покрытия: PVD создает долговечные, яркие металлические покрытия, используемые на часах, смесителях и дверной фурнитуре, обеспечивая отделку, которая намного более устойчива, чем традиционное гальваническое покрытие.

- Оптические покрытия: На линзы, очки и солнечные элементы наносятся тонкие слои для создания антибликовых, УФ-блокирующих или зеркальных поверхностей.

- Медицинские имплантаты: На имплантаты, такие как искусственные суставы или кардиостимуляторы, наносятся биосовместимые покрытия для улучшения их долговечности и интеграции с организмом.

Общие области применения CVD

CVD превосходен там, где первостепенное значение имеют исключительная чистота, однородность и способность покрывать сложные формы.

- Производство полупроводников: Это основное применение. CVD используется для нанесения сверхчистых, идеально однородных слоев кремния, диоксида кремния и других материалов, необходимых для создания интегральных схем.

- Аэрокосмическая промышленность и энергетика: Высокотемпературные защитные покрытия наращиваются на лопатки турбин и компоненты двигателей для защиты их от экстремального тепла и коррозии.

- Передовые режущие инструменты: CVD может создавать исключительно твердые и толстые покрытия, такие как алмазоподобный углерод (DLC), обеспечивая непревзойденную производительность для требовательной обработки.

- Оптоволокно: Процесс используется для создания сверхчистых стеклянных заготовок, из которых вытягиваются оптические волокна.

Понимание компромиссов

Ни одна из техник не является универсально превосходящей. Процесс выбора включает тщательный анализ конкретных требований проекта.

Когда выбирать PVD

PVD, как правило, является лучшим вариантом при работе с подложками, чувствительными к температуре, такими как пластик или определенные металлические сплавы, благодаря значительно более низким рабочим температурам. Он также часто быстрее и экономичнее для более простых требований к покрытию.

Однако PVD — это процесс «прямой видимости», что означает, что ему может быть трудно равномерно покрывать сложные внутренние геометрии или сильно текстурированные поверхности.

Когда выбирать CVD

Главное преимущество CVD — его конформность. Поскольку пленка выращивается из газа, она может равномерно покрывать замысловатые и сложные формы, как снаружи, так и внутри. Процесс также создает пленки чрезвычайно высокой чистоты и структурной однородности, что является не подлежащим обсуждению требованием для электроники.

Основные недостатки — это очень высокие требуемые температуры, которые могут повредить многие подложки, а также часто опасный и дорогостоящий характер прекурсорных газов.

Гибридный подход

В высокопроизводительных приложениях эти две техники могут быть объединены. Компонент может получить прочный, адгезивный базовый слой с помощью CVD, за которым следует слой с низким коэффициентом трения с помощью PVD, используя сильные стороны обоих методов для создания превосходного композитного покрытия.

Принятие правильного решения для вашей цели

Ваше решение должно определяться наиболее критичным свойством, которое требует ваше приложение.

- Если ваш основной фокус — высокая чистота и однородность для электроники: CVD является отраслевым стандартом благодаря своей способности выращивать безупречные кристаллические пленки.

- Если ваш основной фокус — твердое, износостойкое покрытие на термочувствительной детали: PVD является логичным выбором из-за более низких температур обработки.

- Если ваш основной фокус — равномерное покрытие сложной формы: Газофазное осаждение CVD обеспечивает превосходное конформное покрытие, с которым PVD не может сравниться.

- Если ваш основной фокус — декоративное металлическое покрытие: PVD предлагает широкую палитру цветов и очень эффективен для этих применений.

Понимание основного различия между этими физическими и химическими процессами позволяет вам выбрать точный метод для повышения производительности вашего материала.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физическая передача испаренного материала | Химическая реакция и рост пленки на поверхности |

| Ключевые области применения | Твердые покрытия для инструментов, декоративные покрытия, медицинские имплантаты | Производство полупроводников, аэрокосмические покрытия, оптоволокно |

| Лучше всего подходит для | Термочувствительные подложки, поверхности с прямой видимостью | Сложные формы, высокая чистота и однородные покрытия |

| Диапазон температур | Более низкие температуры | Высокие температуры |

| Конформность покрытия | Прямая видимость, могут возникнуть проблемы со сложной геометрией | Отличная конформность, даже на замысловатых формах |

Испытываете трудности с выбором между PVD и CVD для вашего применения? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для точных процессов нанесения покрытий. Независимо от того, разрабатываете ли вы режущие инструменты, медицинские имплантаты или полупроводниковые компоненты, наш опыт поможет вам выбрать правильную технологию для повышения долговечности, функциональности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут способствовать успеху вашего проекта!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как растут алмазы CVD? Пошаговое руководство по созданию лабораторно выращенных алмазов

- Что такое магнетронное распыление постоянного тока (DC)? Руководство по высококачественному осаждению тонких пленок

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию